梯形螺紋

機械零件

螺紋是在圓柱體或圓錐母體表面上加工出的螺旋線形的、具有特定截面的連續凸起部分。螺紋按其母體形狀分為圓柱螺紋和圓錐螺紋;按其在母體所處位置分為外螺紋、內螺紋;按其截面形狀(牙型)分為三角形螺紋、矩形螺紋、梯形螺紋、鋸齒形螺紋及其他特殊形狀螺紋。

梯形螺紋是螺紋的一種,分為米制和英制兩種。英制梯形螺紋的牙型角為29°,我國常見的是米制梯形螺紋,其牙型角為30°。牙型為等腰梯形,通常是用於一些機構的傳動,往往須具有一定的強度和剛度要求。

梯形螺紋的標記由螺紋代號、公差代號及旋合長度代號組成,彼此間用“—”離開。根據國標規定,梯形螺紋代號由種類代號Tr和螺紋“公稱直徑×導程”表示,由於標準對內螺紋小徑D1和外螺紋大徑只規定了一種公差帶(4H、4h),規定外螺紋小徑d3的公差地位永遠為h的基礎偏差為零。公差等級與中徑公差等級數雷同,而對內螺紋大徑D4,標準只規定下偏差(即基礎偏差)為零,而對上偏差不作規定,因此梯形螺紋僅標記中徑公差帶,並代表梯形螺紋公差(由表現公差帶等級的數字及表現公差帶地位的字母組成)螺紋的旋合長度分為三組,分辨稱為短旋合長度(S)、中旋合長度(N)和長旋合長度(L)。在一般情形下,中等旋合長度(N)用得較多,可以不標註。梯形螺紋副的公差代號分別注出內、外螺紋的公差帶代號,前面是內螺紋公差帶代號,後面是外螺紋公差帶代號,中間用斜線分隔。

標記示例

螺紋代號:單線螺紋:Tr40×6-6h-L;Tr:螺紋種類代號(梯形螺紋);40:公稱直徑;6:導程(對於單線螺紋而言,導程即為螺距);6h:內螺紋公差代號;L:旋合長度代號。

左旋螺紋需在尺寸規格之後加註“LH”,右旋則不注出。例如Tr36×12(6);Tr44×16(8)LH等。

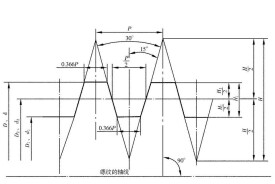

各基本尺寸名稱,代號及計算公式如下:

牙型角:α=30°

螺距P:由螺紋標準確定,牙頂間隙ac P=1.5~5 ac=0.25;P=6~12 ac=0.5;P=14~44 ac=1

外螺紋:大徑d 公稱直徑

內螺紋:大徑D4=d+2ac;中徑D2=d2;小徑D1=d-P;牙高H4=h3;牙頂寬f=0.366P;牙槽底寬w=0.366P-0.536ac;

螺紋升角ψ:tgψ=P/πd2

車削梯形螺紋與三角螺紋相比,螺距大、牙型角大、切削余量大、切削抗力大,而且精度要求高,加之工件一般都比較長,所以加工難度較大。一般車削梯形螺紋我們常用以下幾種方法。

1.直進法:螺距小於4mm和精度要求不高的工件,可用一把梯形螺紋車刀,即每一刀都在X向進給,直至牙底處。採用此方法加工梯形螺紋時,螺紋車刀的三個切削刃都要參與切削,導致加工排屑艱苦,切削力和切削熱增長,刀頭磨損嚴重,容易產生“扎刀”和“崩刃”現象,因此這種方法不合適大螺距螺紋的加工。

2.斜進法:螺紋車刀沿牙型一側平行的方向斜向進刀,直至牙底處,用此方法加工梯形螺紋時,車刀始終只有一個側刃參與切削,從而使排屑較順利,刀尖的受熱和受力情形有所改良,不易產生“扎刀”等現象。

3.左右切削法:用梯形螺紋車刀採用左右車削法車削梯形螺紋兩側面,每邊留0.1~0.2mm的精車余量,並車准螺紋小徑尺寸,螺紋車刀分辨沿左、右牙型一側的方向交叉進刀,直至牙底。這種方法與斜進法較類似,利用此方法螺紋車刀的兩刃都參與切削。

車削螺紋時,因徑向切削力較大,為保證螺紋精度,可分別採用粗車刀和精車刀對工件進行粗、精加工。

1. 高速鋼梯形螺紋車刀。高速鋼梯形螺紋車刀,切削刃鋒利,韌性較好,刀尖不易崩裂,能車削出精度較高和表面粗糙度較小的螺紋,常用於加工塑性材料、大螺距螺紋和精密絲杠等工件,但生產效率較低。

2.高速鋼梯形螺紋粗車刀。高速鋼梯形螺紋粗車刀,其刀具特點:具有較大的背前角,便於排屑;刀具兩側后角小,有一定的剛性,適用於粗車絲杠及螺距不大的梯形螺紋。為了便於左右切削並留有精車余量,刀頭寬度應小於槽底寬 W,兩刃夾角應小於牙型角。

3.高速鋼梯形螺紋精車刀。高速鋼梯形螺紋精車刀車刀幾何形狀及刀具特點:車刀前面沿兩側切削刃磨有 R2~R3mm 的分屑槽,並磨有較大的前角、使切屑排出順利。車刀縱向前角 γp=0°,兩側切削刃之間的夾角等於牙型角。為了保證兩測切削刃切削順利,都磨有較大前角(γo=10°~20°)的卷屑槽。但在使用時必須注意,車刀前端切削刃不能參加切削。

4.硬質合金螺紋車刀。硬質合金螺紋車刀的硬度高、耐磨性好、耐高溫、熱穩定性好,但抗衝擊能力差,適用於高速車削。

1.車刀主切削刃必須與工件軸線等高(用彈性刀桿應高於軸線約0.2mm)同時應和工件軸線平行。

2.刀頭的角平分線要垂直與工件的軸線。用樣板找正裝夾,以免產生螺紋半形誤差。

3.車刀伸出不要太長,壓緊力要適當。

一般採用兩頂尖或一夾一頂裝夾。粗車較大螺距時,夾板可採用四爪卡盤一夾一頂,以保證裝夾牢固,同時使工件的一個台階靠住卡盤平面,固定工件的軸向位置,以防止因切削力過大,使工件移位而車壞螺紋。

1.挑選精度較高,磨損較少的機床。

2.正確調整機床各處間隙,對床鞍、中小滑板的配合部分進行檢查和調整、注意控制機床主軸的軸向竄動、徑向圓跳動以及絲杠軸向竄動。

3.選用磨損較少的交換齒輪。

低速車削梯形螺紋

1.螺距小於 4mm(P<4mm)或精度要求不高的工件,可用一把梯形螺紋車刀,進行粗車和精車。粗車時可採用左右切削法,精車時採用直進法。

2.螺距大於 4mm(P>4mm)或精度要求較高的梯形螺紋,一般採用分刀車削法,其具體方法:(1)粗車及精車螺紋大徑至尺寸,並倒角至槽底與端面成 150;(2)選用刀頭寬度稍小於槽底寬的切槽刀,採用直進法粗車螺紋,每邊留 0.25-0.35mm 左右的余量,其小徑車至尺寸。(3)用粗車刀採用斜進法或左右進刀法車削螺紋,每邊留0.1-0.2mm 的精車余量。(4)選擇兩側切削刃磨有卷屑槽的精車刀,採用左右進刀法進行車削。

3.螺距大於 8mm(P>8mm)的梯形螺紋,可採用車階梯槽的方法。先用刀頭寬度小於 P/2 的車槽刀,用車直槽的方法車至近中徑處,再用刀頭寬度略小於牙槽底寬的車刀車至近螺紋小徑處,這樣就在工件表面上車出了螺旋狀的階梯槽,然後用梯形螺紋車刀粗精車兩側面。車階梯槽方法最大的優點是粗車螺紋成形時余量小、車削效率高。

高速車削梯形螺紋

高速車削梯形螺紋時,採用硬質合金梯形螺紋車刀,為防止切屑拉毛牙型側面,不能採用左右切削法,只能採用直進法。

內外螺紋以錐面貼緊不易鬆動。與矩形螺紋相比,傳動效率略低,但工藝性好,牙根強度高,對中性好。

如用剖分螺母,還可以調整間隙。梯形螺紋是最常用的傳動螺紋。