等離子刻蝕機

進行乾式蝕刻工藝的設備

等離子刻蝕機,又叫等離子蝕刻機、等離子平面刻蝕機、等離子體刻蝕機、等離子表面處理儀、等離子清洗系統等。等離子刻蝕,是干法刻蝕中最常見的一種形式,其原理是暴露在電子區域的氣體形成等離子體,由此產生的電離氣體和釋放高能電子組成的氣體,從而形成了等離子或離子,電離氣體原子通過電場加速時,會釋放足夠的力量與表面驅逐力緊緊粘合材料或蝕刻表面。某種程度來講,等離子清洗實質上是等離子體刻蝕的一種較輕微的情況。進行乾式蝕刻工藝的設備包括反應室、電源、真空部分。工件送入被真空泵抽空的反應室。氣體被導入並與等離子體進行交換。等離子體在工件表面發生反應,反應的揮發性副產物被真空泵抽走。等離子體刻蝕工藝實際上便是一種反應性等離子體工藝。近期的發展是在反應室的內部安裝成擱架形式,這種設計的是富有彈性的,用戶可以移去架子來配置合適的等離子體的蝕刻方法:反應性等離子體(RIE),順流等離子體(downstream),直接等離子體(direction plasma)。

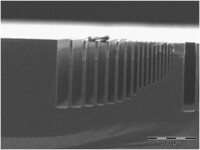

感應耦合等離子體刻蝕法(Inductively Coupled Plasma Etch,簡稱ICPE)是化學過程和物理過程共同作用的結果。它的基本原理是在真空低氣壓下,ICP 射頻電源產生的射頻輸出到環形耦合線圈,以一定比例的混合刻蝕氣體經耦合輝光放電,產生高密度的等離子體,在下電極的RF 射頻作用下,這些等離子體對基片表面進行轟擊,基片圖形區域的半導體材料的化學鍵被打斷,與刻蝕氣體生成揮發性物質,以氣體形式脫離基片,從真空管路被抽走。

ICP 設備主要包括預真空室、刻蝕腔、供氣系統和真空系統四部分。

(1)預真空室

(2)刻蝕腔體

刻蝕腔體是ICP 刻蝕設備的核心結構,它對刻蝕速率、刻蝕的垂直度以及粗糙度都有直接的影響。刻蝕腔的主要組成有:上電極、ICP 射頻單元、RF 射頻單元、下電極系統、控溫系統等組成。

(3)供氣系統

(4)真空系統

真空系統有兩套,分別用於預真空室和刻蝕腔體。預真空室由機械泵單獨抽真空,只有在預真空室真空度達到設定值時,才能打開隔離門,進行傳送片。刻蝕腔體的真空由機械泵和分子泵共同提供,刻蝕腔體反應生成的氣體也由真空系統排空。

刻蝕率

–溫度(Temperature)提高溫度會提高刻蝕率。

–Micro-loading

–刻蝕后腐蝕(Post-etch corrosion)。

殘留物

1、矽片水平運行,機片高(等離子刻蝕去PSG槽式浸泡甩干,矽片受衝擊小);

2、下料吸筆易污染矽片(等離子刻蝕去PSG后甩干);

3、傳動滾軸易變形(PVDF,PP材質且水平放置易變形);

4、成本高(化學品刻蝕代替等離子刻蝕成本增加)。

此外,有些等離子刻蝕機,如SCE等離子刻蝕機還具備“綠色”優勢:無氟氯化碳和污水、操作和環境安全、排除有毒和腐蝕性的液體。 SCE等離子刻蝕機支持以下四種平面等離子體處理模式:

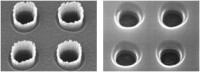

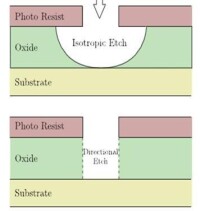

各向同性刻蝕與非各向同性刻蝕

定向模式——需要非等向性刻蝕(anisotropic etching)的基片可以放置在特製的平面托架上。

下游模式——基片可以放置在不帶電托架上,以便取得微小的等離子體效果。

定製模式——當平面刻蝕配置不過理想時,特製的電極配置可以提供。

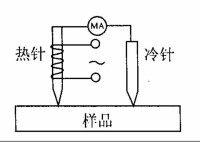

冷熱探針法

等離子刻蝕檢驗原理為冷熱探針法,具體方法如下:

熱探針和N型半導體接觸時,傳導電子將流向溫度較低的區域,使得熱探針處電子缺少,因而其電勢相對於同一材料上的室溫觸點而言將是正的。

同樣道理,P型半導體熱探針觸點相對於室溫觸點而言將是負的。

此電勢差可以用簡單的微伏表測量。

熱探針的結構可以是將小的熱線圈繞在一個探針的周圍,也可以用小型的電烙鐵。

由於等離子刻蝕工藝中的過程變數,如刻蝕率、氣壓、溫度、等離子阻抗,等等,不易測量,因此業界常用的測量方法有:

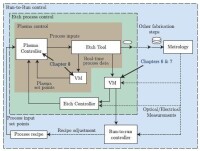

等離子刻蝕過程式控制制示意圖

光譜測量(Optical emission spectroscopy)

等離子阻抗監控(Plasma impedance monitoring)

終端探測(end-point detection)

遠程耦合感測(remote-coupled sensing)

run-to-run 控制(R2R)

模型預測控制(MPC)

人工神經網路控制

1. 確認萬用表工作正常,量程置於200mV。

2.冷探針連接電壓表的正電極,熱探針與電壓表的負極相連。

3.用冷、熱探針接觸矽片一個邊沿不相連的兩個點,電壓表顯示這兩點間的電壓為正值,說明導電類型為P 型,刻蝕合格。相同的方法檢測另外三個邊沿的導電類型是否為P型。

4.如果經過檢驗,任何一個邊沿沒有刻蝕合格,則這一批矽片需要重新裝片,進行刻蝕。

高密度等離子體刻蝕是當今超大規模集成電路製造過程中的關鍵步驟。已經開發出許多終點檢測技術,終點檢測設備就是為實現刻蝕過程的實時監控而設計的。

光學發射光譜法(OES)是使用最為廣泛的終點檢測手段。其原理是利用檢測等離子體中某種反應性化學基團或揮發性基團所發射波長的光強的變化來實現終點檢測。等離子體中的原子或分子被電子激發到激發態后,在返回到另一個能態時,伴隨著這一過程所發射出來的光線。

光線的強度變化可從反應腔室側壁上的觀測孔進行觀測。不同原子或分子所激發的光波波長各不相同,光線強度的變化反應出等離子體中原子或分子濃度的變化。被檢測的波長可能會有兩種變化趨勢:一種是在刻蝕終點時,反應物所發出的光線強度增加;另一種情形是光線強度減弱。

激光干涉終點法(IEP)是用激光光源檢測透明薄膜厚度的變化,當厚度變化停止時,則意味著到達了刻蝕終點。其原理是當激光垂直入射薄膜表面時,在透明薄膜前被反射的光線與穿透該薄膜后被下層材料反射的光線相互干涉。

隨著主流半導體工藝技術由0.18 μm 逐漸轉移到0.13 μm工藝,以及最新的90 nm 工藝成功研發及投入使用。半導體器件的特徵尺寸進一步減小,柵氧層的厚度越來越薄。90 nm工藝中,柵氧層的厚度僅為1.2 nm。如果等離子體刻蝕工藝控制不好,則非常容易出現柵氧層的損傷;同時,所使用的晶片尺寸增至300mm,暴露在等離子體轟擊下的被刻蝕面積不斷縮小,所檢測到的終點信號的強度下降,信號的信噪比降低。所有這些因素都對終點檢測技術本身及其測量結果的可靠性提出了更加嚴格的要求。在0.18 μm工藝時,使用單一的OES檢測手段就可滿足工藝需求;進入0.13 μm 工藝后,就必須結合使用OES 及IEP 兩種檢測手段。由於IEP技術可以在刻蝕終點到達之前進行預報,因而被稱為預報式終點檢測技術。

等離子體處理可應用於所有的基材,甚至複雜的幾何構形都可以進行等離子體活化、等離子體清洗,等離子體鍍膜也毫無問題。等離子體處理時的熱負荷及機械負荷都很低,因此,低壓等 離子體也能處理敏感性材料。等離子刻蝕機的典型應用包括:

離子體也能處理敏感性材料。等離子刻蝕機的典型應用包括:

等離子刻蝕機

等離子體清除浮渣

光阻材料剝離

表面處理

各向異性和各向同性失效分析應用 材料改性

包裝清洗

鈍化層蝕刻

聚亞醯胺蝕刻

增強粘接力

生物醫學應用

聚合反應

混合物清洗

預結合清洗