缸內直噴技術

缸內直噴技術

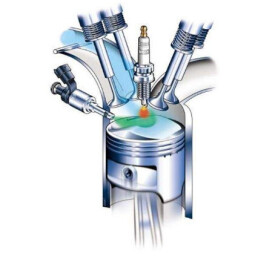

缸內直噴技術,是指將噴油嘴設置在進排氣門之間,高壓燃油直接注入燃燒室平順高效地燃燒,缸內直噴所宣揚的是通過均勻燃燒和分層燃燒實現了高負荷、尤其是低負荷下的燃油消耗降低,動力還有提升的一種技術。

缸內直噴技術在VAG集團中被廣泛運用,由Audi RS4和R8共享的4.2升FSI發動機即是其中性能強悍的代表作。

缸內直噴又稱FSI(Fuel Stratified Injection),即燃料分層噴射技術,代表著傳統汽油引擎的一個發展方向。傳統的汽油發動機是通過電腦採集凸輪位置以及發動機各相關工況從而控制噴油嘴將汽油噴入進氣歧管。但由於噴油嘴離燃燒室有一定的距離,汽油同空氣的混合情況受進氣氣流和氣門開關的影響較大,並且微小的油顆粒會吸附在管道壁上,所以希望噴油嘴能夠直接將燃油噴入汽缸。在2000年到2013年各汽車廠商採用的發動機科技中,最炙手可熱的技術非缸內直噴莫屬。這套由柴油發動機衍生而來的科技目前已經大量使用在包含大眾(含奧迪)、寶馬、梅賽德斯-賓士、通用以及豐田車繫上。

各廠商缸內直噴技術英文縮寫:大眾:TSI(其中T代表渦輪增壓)、奧迪:TFSI/FSI、梅賽德斯-賓士:CGI、寶馬:GDI、通用:SIDI、福特:GDI、比亞迪:TI。

這一技術是用來改善傳統汽油發動機供油方式的不足而研製的缸內直接噴射技術,先進的直噴式汽油發動機採用類似於柴油發動機的供油技術,通過一個活塞泵提供所需的100bar以上的壓力,將汽油提供給位於汽缸內的電磁噴射器。然後通過電腦控制噴射器將燃料在最恰當的時間直接注入燃燒室,其控制的精確度接近毫秒,其關鍵是考慮噴射器的安裝,必須在汽缸上部留給其一定的空間。由於汽缸頂部已經布置了火花塞和多個氣門,已經相當緊湊,所以將其布置在靠近進氣門側。由於噴射器的加入導致了對設計和製造的要求都相當的高,如果布置不合理、製造精度達不到要求導致剛度不足甚至漏氣只能得不償失。另外FSI引擎對燃油品質的要求也比較高,目前國內的油品狀況可能很難達到FSI引擎的要求,所以部分裝配了FSI的進口高爾夫出現了發動機的水土不服。

此外,FSI技術採用了兩種不同的注油模式,即分層注油和均勻注油模式。

發動機低速或中速運轉時採用分層注油模式。此時節氣門為半開狀態,空氣由進氣管進入汽缸撞在活塞頂部,由於活塞頂部製作成特殊的形狀從而在火花塞附近形成期望中的渦流。當壓縮過程接近尾聲時,少量的燃油由噴射器噴出,形成可燃氣體。這種分層注油方式可充分提高發動機的經濟性,因為在轉速較低、負荷較小時,除了火花塞周圍需要形成濃度較高的油氣混合物外,燃燒室的其它地方只需空氣含量較高的混合氣即可,而FSI使其與理想狀態非常接近。當節氣門完全開啟,發動機高速運轉時,大量空氣高速進入汽缸形成較強渦流並與汽油均勻混合。從而促進燃油充分燃燒,提高發動機的動力輸出。電腦不斷的根據發動機的工作狀況改變注油模式,始終保持最適宜的供油方式。燃油的充分利用不僅提高了燃油的利用效率和發動機的輸出而且改善了排放。

在電子控制技術不斷的演進之下,引擎控制系統得以透過綿密的感知器網路,隨時監控引擎運作的狀況,即時調整供油量,使得新鮮空氣與燃料的比例,能保持在最佳的14.7:1之下,讓所提供的燃油都能達成最佳的燃燒效果。一如我們之間所提到的,空氣與燃油的比例若能夠保持在14.6:1的比例之下,將能獲得理論上最為完美的燃燒效果,自然亦能輸出最大的動力。但這樣的設定,亦代表著,燃油的使用有著一定的物理極限,將無法進一步降低。面對著人口越來越多、石油越來越少的狀況,歧管噴射系統遇到了瓶頸,即便電腦控制的精度越來越高、噴油嘴的霧化效果越來越好、甚至將每一汽缸的噴油獨立。但種種更為精密的控制,仍無法滿足新時代的要求。全球的科學家與工程師無不絞盡腦汁,希望能想出更為節省能源的方式,希望能讓同樣的燃油,可以輸出更大的動力、行駛更遠的里程。而稀薄燃燒以及缸內燃油直噴的技術就在這樣的情形之下被提了出來。

為了達成節省能源的目標,科學家將空氣與燃油的比例大幅下降,發展出不同於傳統的歧管直噴技術,這便是稀薄燃燒技術。

稀薄燃燒技術的原理:使用稀薄燃燒技術的引擎,噴油嘴的位置不再位於進氣歧管當中,而是置於氣缸內,將燃油直接噴注於燃燒室。

稀薄燃燒技術的要素:

汽車汽油發動機實現稀燃的關鍵技術歸納起來有以下三個主要方面:

一,提高壓縮比。採用緊湊型燃燒室,通過進氣口位置改進使缸內形成較強的空氣運動旋流,提高氣流速度;將火花塞置於燃燒室中央,縮短點火距離;提高壓縮比至13:1左右,促使燃燒速度加快。

二,分層燃燒。如果稀燃技術的混合比達到25:1以上,按照常規是無法點燃的,因此必須採用由濃至稀的分層燃燒方式。通過缸內空氣的運動在火花塞周圍形成易於點火的濃混合氣,混合比達到12:1左右,外層逐漸稀薄。濃混合氣點燃后,燃燒迅速波及外層。為了提高燃燒的穩定性,降低氮氧化物(NOx),現在採用燃油噴射定時與分段噴射技術,即將噴油分成兩個階段,進氣初期噴油,燃油首先進入缸內下部隨後在缸內均勻分佈,進氣後期噴油,濃混合氣在缸內上部聚集在火花塞四周被點燃,實現分層燃燒。

三,高能點火。高能點火和寬間隙火花塞有利於火核形成,火焰傳播距離縮短,燃燒速度增快,稀燃極限大。有些稀燃發動機採用雙火花塞或者多極火花塞裝置來達到上述目的。

使用稀薄燃燒的引擎,在進氣行程中並不進行供油,而是在壓縮行程後段才進行供油,利用高壓的供油泵以及特殊的噴油嘴設計,將油氣有效地集中在火星塞附近,讓燃油一口氣地點燒,達成最佳的燃燒效果,而空氣與燃油的比例,最多可以降低至40:1以下,大幅降低了引擎運轉的油耗。而為了讓燃油能夠精確地集由在火星塞的附近,使用稀薄燃燒技術的引擎,便需要導入缸內燃油直噴技術,以便在壓縮行程進行供油,並配合特殊的活塞造型,以達成油氣導引的目的。

然而,使用稀薄燃燒的技術,雖然能在燃油使用上有大幅度的節省,但是在需要大動力輸出的狀況之下,則並無法有效的滿足。同時大量的燃油集由在火星塞附近點燃,將造成局部溫度過高,使得同樣導入汽缸內的氮氣與氧氣發生作用,產生過多的氮氧化物,造成污染。而這些問題,在經過多年的研發之後,透過更精密的控制以及最新的觸媒科技,均獲得了有效的解決,亦讓Lexus決定將缸內燃油直噴技術導入在3GR-FSE引擎之上,推出第1款商品化的缸內直噴引擎產品。

氣缸蓋是 GDI 發動機的關鍵部件,尤其是缸蓋中燃燒室部分及氣道結構對氣流運動、混合氣形成、火焰傳播等起著至關重要的作用。

對於採用分層燃燒模式的GDI發動機,為了增加進氣充量及增強進氣滾流,不但對進氣管的管徑、管長、諧振腔的容積有特殊的要求,而且往往增加可變滾流和可變管長等結構。這樣不但進氣管結構變得複雜,製造成本較高,而且性能開發和匹配標定的難度也較大。而對於同時採用渦輪增壓的缸內直噴發動機來說,由於進氣增壓的作用,在發動機大部分工況下進氣管內均為正壓,一般可達 0.2MPa 左右,對進氣管的強度要求高,同時發動機本體或整車需要另外增設真空泵滿足系統對真空度的需求。

GDI 發動機的噴油壓力一般在 10-15MPa 左右,以保證燃油霧化質量及合適的貫穿距離。高壓油泵一般由安裝在進氣凸輪軸上的 4 山凸輪驅動,升程在 2.5-4mm 之間,升程對高壓油泵的選擇十分重要,直接影響著冷起動時直噴系統的建壓時間,升程需根據發動機性能需求、滾輪挺柱壽命、驅動凸輪型線及製造工藝等因素綜合設計,一般 3.5mm 左右的升程即可滿足使用需求。

噴油器是直噴系統的核心部件,噴油器在燃燒室內的布置方式、噴嘴結構形式、油束的噴霧形狀都直接影響燃油的霧化、油氣混合及燃燒過程,最後影響發動機的性能。另外噴油器噴嘴置於燃燒室內,受燃油品質量影響較大。如果燃油的油品質不好,燃燒不充分,極易生成積碳並堵塞噴嘴,影響噴霧質量及噴油器自身的壽命。

缸內直噴發動機的活塞頂面形狀對燃燒室內氣流的運動及混合氣的形成有很大的影響,因此缸內直噴發動機都將活塞作為關鍵部件進行重點的設計和開發。無論是壁面引導、氣流引導還是噴射引導,都需要特殊的活塞頂面凹坑相適應,從而達到較為理想的油氣混合效果,形成油氣濃度的均質分佈或梯度分佈,保證燃燒的順利進行。

燃燒系統的開發是 GDI 發動機開發的核心部分,如何提高容積效率,增強系統的抗暴性,並能夠實現高效的、快速的燃燒,同時兼顧在分層燃燒模式和均質燃燒模式下的燃燒穩定性,對 GDI 發動機的燃燒室形狀、噴霧形態及氣流組織等方面提出了更高的要求。

GDI 發動機燃油噴射壓力在 10-15MPa 左右,最大可達 20MPa,遠高於 PFI 發動機 0.3-0.4MPa 的燃油噴射壓力,對高壓油軌的材料和可靠性要求較高。另外噴油器直接深入燃燒室內,工作溫度在 500-1100℃,而噴嘴的孔隙為微米級,汽油中硫燃燒形成的硫酸鹽類化合物及芳香烴燃燒不完全形成的黑色碳煙易堵塞噴嘴,影響霧化效果,加大噴油雜訊。同時燃油系統壓力高,各部件的磨損增加,導致潤滑效果下降。

GDI 發動機採用分層燃燒模式時,由於在壓縮行程後期噴入燃油,燃油和空氣沒有足夠的時間進行混合,使得燃油蒸發慢,同時形成的可燃混合氣在燃燒室內分佈很不均勻,存在部分區域的油氣濃度偏大,進而在這些區域產生的 NOx 增加。另外,GDI發動機的大部分運行工況都處於部分負荷,燃燒經常在過量空氣係數較大的條件下進行,導致排氣中含氧量較多且排氣溫度較低,在中、小負荷時 HC、顆粒排放物增加,三元催化器達不到最佳的轉化溫度,對氮氧化物的轉化效率低,難以滿足嚴格的排放法規。

GDI 發動機對電控系統要求高,為了達到均質燃燒或分層稀薄燃燒所要求的噴霧質量、靈活的噴油定時和點火正時,實現不同燃燒模式下轉矩的平順過度,需採用精度高、響應快的柔性控制策略,開發和標定難度大,標定周期長,一般需要 8-10 個月。

對於匹配有渦輪增壓器的 GDI 發動機,進氣經廢氣渦輪強制性增壓后,壓縮過程和燃燒時,燃燒室的溫度和壓力都會大幅增加,爆燃傾向增大,而降低壓縮比又會造成燃燒不充分,性能指標下降;另外由於發動機轉速高,空氣流量變化較大,易造成渦輪增壓器反應遲滯,致使低轉速工況動力性不足,同時渦輪易積碳,增加雜訊及影響可靠性。

採用增壓直噴技術后,發動機的熱負荷和爆發壓力相比 PFI 自然吸氣發動機有大幅提高,爆震傾向加大。同時也存在擴散燃燒現象和早燃現象,擴散燃燒引起碳煙排放,而早燃則引起破壞性更強的超級爆震,這些都需要在開發中引起關注。