冷凝溫度

製冷劑由氣體凝結成液體的溫度

冷凝器內製冷劑在一定的壓力下,由氣體凝結成液體的溫度稱為冷凝溫度。

冷凝溫度是指冷凝器內製冷劑蒸汽在一定壓力下凝結時的飽和溫度。冷凝溫度不等於冷卻介質的溫度,兩者之間也存在著傳熱溫差。

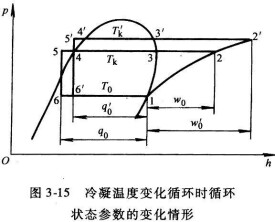

冷凝溫度的高低,主要取決於冷卻介質的溫度及流量、冷凝面積及冷凝器的形式等。降低冷凝溫度,可以提高壓縮機的製冷量,減少功率消耗,從而提高製冷係數,提高運行的經濟性。但冷凝溫度也不應該過低(尤其在冬天需特別予以注意),否則將會影響到製冷劑的循環量,反而使製冷量下降。冷凝溫度過高不僅製冷量下降,功率消耗增加,而且會使壓縮機的排氣溫度增高,潤滑油溫度升高,粘度降低,影響潤滑效果,甚至結碳,使氣閥密封性能下降,直接影響到壓縮機運行的可靠性和壽命。因此,在實際運行過程中,必須密切注意冷凝溫度,必要時也應給予調整。

冷凝溫度與冷凝壓力之間也有一定的對應關係。因此冷凝溫度的調節,同樣可以通過調節冷凝壓力來達到。

在冷卻介質(水或空氣)的溫度一定時,冷凝壓力的調整,可通過改變冷卻介質的流量和冷凝面積來達到。冷卻介質流量增加,流速相應提高,可減少傳熱溫差,從而降低冷凝溫度;增大傳熱面積(可通過增加並聯冷凝器的台數來實現)也可達到降低冷凝壓力的目的。降低冷卻介質的溫度,冷凝壓力可明顯下降。冷凝壓力的高低,可通過裝在壓縮機排氣端得壓力表上的指示值反映出來。

蒸發溫度是所要求的室內溫度,而製冷劑自身的性質牽扯到的溫度是在對應壓力下的沸騰溫度。製冷係數是指單位功耗所能獲得的冷量。保證功耗的情況下增加製冷量就是提高製冷係數。降低冷凝溫度就是為了得到溫度相對低的製冷劑液體,即提高製冷劑的質量製冷量。試想:向蒸發器供給同質量的製冷劑液體,溫度高的與溫度低的在同蒸發壓力下,哪個吸收的熱量較多?在允許的範圍內降低冷凝溫度、提高蒸發溫度可以提高製冷量。

冷媒在蒸發器蒸發時外界的溫度叫蒸發溫度。冷媒在冷凝器冷凝時外界的溫度叫做冷凝溫度。

平衡壓力、高壓壓力和低壓壓力是空調維修的重要參數。三個壓力是製冷劑R22在空調管路中循環在不同位置所對應的壓力,由於R22是在氣液之間循環變化的,伴隨著吸熱和放熱,所以外界環境的溫度對其有明顯的影響,一般情況下,環境溫度高,壓力值變大,環境溫度低,壓力值變小。平衡壓力是指壓縮機不工作時,高低壓平衡時的壓力;高壓壓力是指排氣壓力或冷凝壓力;低壓壓力是指吸氣壓力或蒸發壓力。三個壓力的測量都是在室外機氣閥的工藝口上,製冷運轉時為低壓壓力,制熱運轉時為高壓壓力,不工作時為平衡壓力。製冷學的蒸發是指沸騰,因此蒸發溫度就是沸點,冷凝是指一定壓力下的R22在飽和狀態氣變液的過程,所以冷凝溫度也是沸點。R22在不同壓力下對應不同的沸點,如表所示為R22的蒸發壓力和蒸發溫度的一一對應關係。

製冷學空調製冷設計的工況條件是:室外環溫35℃,室內溫度27度,蒸發溫度+5℃,蒸發壓力0.48MPa。所以空調標準製冷低壓力為0.48MPa。空調製冷管路設計相對壓力(表壓力)製冷狀態下低壓壓力是平衡壓力的一半。所以平衡壓力為0.96MPa。為達到理想的散熱效果,製冷設計採用空氣冷凝時,冷凝標準溫差選取15℃,所以在室外35℃條件下冷凝溫度為50℃,50℃對應的壓力值為1.83Mpa。所以空調高壓壓力為1.83MPa。製冷學的壓力是指物理學的壓強,壓強的單位還有“,這就是我們所說的“公斤壓力”。.所以三個壓力大小又是“4.8公斤”,“9.6公斤”,“18.3公斤”。由於空調工作環境通常滿足不了工況條件,以及受濕度的影響,所以夏季製冷狀態下三個壓力值大約為:低壓壓力,0.5MPa或5公斤;高壓壓力,1.8MPa或18公斤;平衡壓力,1MPa或10公斤。

空調在冬季制熱環境,和製冷工況相差太大,外環境溫度又低,所以三個壓力會有較大的變化,以空調使用環境下限溫度5℃作為研究分析的參考。為達到理想的蒸發吸熱效果,製冷設計空氣作為載冷物質時,蒸發標準溫差選取10℃,所以蒸發溫度應為-5℃,對應壓力為0.32MPa。由於室外機環境為5℃,其最佳蒸發溫度為-5℃,而外機盤管化霜一般在-6℃左右,所以冬季越冷制熱效果越差,為了最大限度在低溫下吸收熱量,通過制熱輔助毛細管降低蒸發壓力,從而降低蒸發溫度,因此,製冷狀態下的低壓不再是平衡壓力的一半了,而是偏小一點。所以制熱平衡壓力大約為0.7MPa。空調製熱時室內為冷凝器,冷凝溫度受風速和室內溫度的影響,空調設計低於28℃防冷風吹出保護,高於56℃過熱保護或降頻,所以室內最佳的冷凝溫度選取設計值也是50℃,對應的壓力1.83MPa。所以空調製熱三個壓力大約為:低壓壓力,0.32MPa或3.2公斤。高壓壓力,1.8MPa或18公斤。平衡壓力,0.7MPa或7公斤。

從以上分析看出,空調低壓和平衡壓力隨環境溫度變化而變化較大,但高壓基本不變,在實際操作過程中,以上壓力值可作為參考,作為維修調試的重要依據。