信號盤

控制發動機的開關

信號盤相當於控制發動機的開關,其相位角度的設計及精確控制,對發動機各個氣缸的協調工作起著至關重要的作用,信號盤提供信號給轉速感測器,轉速感測器再把信號傳遞給ECU,ECU收到該信號就控制發動機噴油及點火。

一種直讀式信號盤,該信號盤是一個採用鋼板衝壓成的圓盤,安裝在凸輪軸上,該信號盤的周邊設有若干個大小不同的信號齒和凹槽,所述信號齒和凹槽的互相不對稱,凹槽的底部與設在圓盤中心的通孔間形成環形基體,該環形基體一個側面延伸至信號齒的外緣。這種不對稱的信號齒能夠有效的識別不同氣缸的點火次序,準確地傳遞凸輪軸相位信息,提高發動機運轉的平穩性。

本實用新型涉及一種曲軸轉速信號盤,它的信號盤體是一個採用薄鋼板衝壓成的圓盤,盤體上有安裝孔,盤體周邊由沒沖裁掉的鋼板形成齒頂,齒頂間部分被沖裁空,形成矩形齒結構。本實用新型結構簡單,質量小,可以一次衝壓成形,成本低;由於其結構緊湊,可以裝在曲軸皮帶輪上或曲軸的第一或最後一個扇形板上,節約空間;安裝方便,適用於各種形式的汽油機。特徵在於:信號盤體是一個採用薄鋼板衝壓成的圓盤,盤體上有安裝孔,盤體周邊有矩形齒。

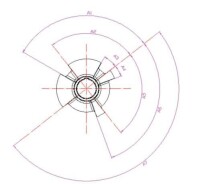

圖1 凸輪軸信號盤產品(成品正反面)

(1)產品性能設計

圖2 凸輪軸信號盤各相位角度

(2)產品結構設計

凸輪軸信號盤產品見圖1。信號盤外圓有4個凸齒,2個68°大凸齒,2個18°小凸齒,2個72°大缺齒,2個22°小缺齒。信號盤每轉過一個凸齒,感測器中就會產生一個周期性交變電動勢,並相應地輸出一個交變電壓信號,故凸輪軸旋轉一周會有4個交變信號產生,ECU每接收4個信號,即可知道凸輪軸旋轉了一圈。

為了精確控制點火提前角和噴油提前角,需將每個信號所佔的轉角分得更小,將其均分為360個脈衝信號,每個脈衝信號就相當於凸輪軸旋轉1 ,故凸輪軸信號盤的各相位角度(A1~A7)精度要求不大於±0.5°,見圖2。

原材料選擇依據:根據凸輪軸信號盤的工作原理、粉末冶金件凸輪軸信號盤的綜合性能及尺寸要求,原材料應該具備以下四個方面的性能:

(1)磁性能好。對於磁性材料,碳的存在降低一定的磁性能,故碳含量應盡量低。同時,磁感應強度和產品的密度值有直接相關,密度越高,磁感應強度越高。矯頑力和磁導率都對燒結條件和間隙雜質敏感,燒結溫度越高和雜質含量越少,矯頑力場就越小,磁導率就越高。燒結溫度越高,時間越長,金相組織平均晶粒尺寸就越大,孔隙越圓滑,磁性能就越好。

(2)壓制性和穩定性好,磁性材料,傳遞信號部位密度越高,磁感應強度越高,傳遞信號就越準確。磁性粉末又必須同時具備穩定的粒度分佈與粒度組成且化學成分均勻、無偏析、穩定的流速以及穩定的松裝密度等重要特性。由於在混料中可能產生的不均勻,包括比重偏析在內的混合料不均勻性,在燒結中因燒結溫度和保溫時間及壓坯密度不均勻等造成的擴散不充分,則會引起組織不均勻,並使零件性能產生波動。而採用Fe-Cu-C粉末原料,因Fe和Cu的比重相差不大,不容易發生偏析,且Cu相對較軟,能提高壓制性能。

(3)尺寸穩定性,凸輪軸信號盤信號齒角度精度越高,傳遞信號的準確度就越高,其金相組織平均晶粒尺寸

越大,孔隙越圓滑,磁性能就越好。但對於粉末冶金件,要使其組織平均晶粒尺寸越大、孔隙越圓滑就需要較高的燒結溫度和較長的燒結時間。而燒結溫度越高,時間越長,尺寸變化又越大,尺寸精度尤其是相位角度就難以保證。同時信號盤需裝配到凸輪軸上,其內孔精度及材料的強度和韌性一定要保證。綜合以上各種因素,選擇添加少量的C及一定比例的銅,既能穩定產品尺寸變化,提高強度、韌性,還能提高密度,降低孔隙率,後續再通過整形對零件的尺寸以及形位公差進行校正。既保證了可靠磁性能,又保證了產品強度、韌性及尺寸要求。

根據以上提出的材料性能要求,經過性能試驗對比和燒結綜合參數測定,結合現有的材料標準提供的相關材質達到的性能指標,選取Fe-Cu-C材料。

為保證凸輪軸信號盤在燒結過程中具有理想的金相組織,穩定的尺寸,結合供應商現有設備實際特點,選用德國進口的步移梁式燒結爐,步進梁式燒結爐具有以下優點:

(1)能夠實現高溫燒結,提高燒結溫度可以提高生產效率,實踐中發現提高55℃燒結溫度對緻密化程度的影響效果相當於延長燒結時間幾十倍或幾百倍。

(2)在工作過程中可提供連續的、可重複的時間-溫度-氣氛曲線,這在粉末冶金生產中非常重要,當爐子的舟速一定時,各個溫度可控帶設定的溫度以及氣氛組成、氣氛流量已經確定時,則通過該燒結爐的所有壓坯都是在一組相同的工藝參數下燒結的,結果是建立了一條穩定的加熱曲線,這就保證了燒結零件的質量即零件尺寸、性能的均勻一致性。

圖3 產品擺放方式

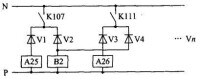

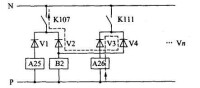

改造后的試驗中新信號盤經常誤發故障信號。具體表現為:在試驗中本來只短接了一對觸點,只應發一個信號,但是新信號盤卻發了多個信號,其中只有一個信號是正確的。在後來的運行中也是如此,沒有故障的時候,信號盤沒有顯示,處於正常狀態;一旦有故障發生,該信號盤則經常多發虛假信號,即多個信號中只有一個或一部分是正確的。

圖4 信號盤外部接線

圖5 信號盤反向泄漏電流