波形爐膽

波形爐膽

波形爐膽是燃油鍋爐的重要部件,該部件直接受到高溫火焰的輻射和高溫煙氣的沖刷。

波形結構作為彈性元件,大約已有一百餘年的歷史,它主要用於液壓、氣壓敏感元件及熱膨脹緩衝部件,在鍋爐生產中用於製作波形爐膽。

利用波形爐膽的軸向伸縮變形,可減輕鍋殼、管板和爐膽本身產生的熱應力,更為重要的是減輕爐膽伸長在爐膽與管板連接處所造成的應力集中。

爐膽的波形數目影響著熱應力與應力集中的大小和爐膽的加工工藝。

目前國內鍋爐製造廠對波形爐膽的製造工藝,根據各廠的設備情況和工藝技術水平,分別採用:

1.在壓力機上熱壓成形工藝

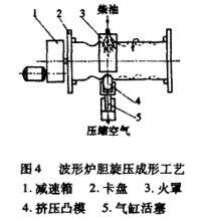

2.在車床上熱旋壓成形工藝

3.在三輥式專用機床卷製成形工藝

4.在專業設備上冷壓成形工藝

1. 圓筒體的卷制

按爐膽設計要求的最大直徑卷制筒體,然後焊接、校圓。

2. 旋壓成形

波形爐膽

3. 退火消除應力

波形爐膽在焊接和旋壓過程中,產生了較大的殘餘應力,必須消除才能與前管板和后煙室組焊。消除殘餘應力的方法主要是去應力退火。

成形工藝包括:前期準備、捲筒、焊接、熱處理、冷成形。

波形爐膽採用旋壓成形工藝,焊縫質量高,圓筒體尺寸標準,波浪形狀易於控制。大多數鍋爐廠均採用此方法。旋壓設備都是自製的工裝設備,沒有標準化,各種操作仍採取手工的方式。