智能張拉

專業術語

智能張拉是專業術語,拼音為zhì nénɡ zhānɡ lā,是目前國內預應力張拉領域的先進工藝。

智能張拉是指不依靠工人手動控制,而利用計算機智能控制技術,通過儀器自動操作,完成鋼絞線的張拉施工。具有智能系統的高精度和穩定性,能完全排除人為因素干擾,有效確保預應力張拉施工質量,是目前國內預應力張拉領域最先進的工藝。

測力系統精度 1%F.S

位移測量精度 0.2mm

雙頂對拉不平衡度 20KN

無線傳輸距離 2KM

液壓站工作電壓 380±10%

控制系統工作電壓 220±10%

1、保證張拉數據安全

為了保證張拉數據可靠性,本全自動張拉系統採用三重保護:

A、張拉數據通過現場專用存儲器進行實時數據存儲。

B、張拉數據通過通訊介面以無線方式傳入梁場信息管理系統,可以實時顯示張拉數據、張拉力曲線及伸長量曲線,同時進行本地記錄保存。

C、遠程數據管理系統:通過專用的網路伺服器對張拉數據進行備份,並可通過專用程序再現顯示張拉數據、張拉力曲線及伸長量曲線。

2、自動平衡緩釋泄壓技術,防止滑束、避免衝擊夾片。

最新的預應力智能張拉系統可使千斤頂張拉完成後緩慢卸壓,從而保證鋼絞線的張拉力從工具錨更穩定的過渡到工作錨具上,尤其在卸壓過程中通過緩釋泄壓技術避免了對工作夾片的衝擊,防止出現滑束,該方法已於2011年在大西鐵路沿線多個個梁場獲得認可。

3、方便的操作

根據梁場信息管理中心下發的張拉數據,現場輸入箱梁梁號、梁型、孔道並校核張拉力目標值及伸長量值后。只需按下按鍵,張拉過程全自動完成。無需配備專業技術人員,即使是工地上文化素質不高的普工也能夠輕鬆操作。

4、標定功能

可以通過標準測力系統和伸長量對系統張拉力進行標定。

5、自動故障檢測

針對張拉過程中可能會出現的問題,我們通過歷時叄年的梁場使用經驗,在德國西門子公司的協作下開發出故障自動監測功能,對使用過程中的感測器故障,誤操作引起的超行程或超張拉力等都會通過故障提示功能進行顯示,並且故障不解決不開機以保證使用過程中的安全和準確。

6、監理審核和網際網路查看數據功能

依靠計算機遠程通訊,可為業主、監理、施工方提供遠程監控功能,方便質量管理,提高管理效率。監理工程師可以通過網際網路查看張拉數據,並對張拉過程中的數據進行審核,並在簽名認可后輸出列印報表。

7、精確施加應力

智能張拉依靠計算機運算,能精確控制施工過程中所施加的預應力力值,將誤差範圍由傳統張拉的±15%縮小到±1%。

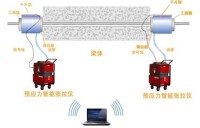

預應力智能張拉系統結構示意圖

系統感測器實時採集鋼絞線伸長量數據,反饋到計算機,自動計算伸長量,及時校核伸長量是否在±6%範圍內,實現應力與伸長量同步“雙控“。

9、實現多頂兩端同步張拉

一台計算機控制兩台或多台千斤頂同時、同步對稱張拉,實現“多頂同步張拉”工藝。

10、智能控制,規範張拉過程

實現了張拉程序智能控制,不受人為、環境因素影響;停頓點、載入速率、持荷時間等張拉過程要素完全符合橋樑設計和施工技術規範要求。

11、質量管理功能

業主、監理、施工、檢測單位在同一個網際網路平台,實時進行交互,突破了地域的限制,及時掌控預製梁場和橋樑預應力施工質量情況,實現“實時跟蹤、智能控制、及時糾錯”。

技術比較表

| 比較內容 | 傳統手工張拉 | 預應力智能張拉系統 | |

| 1 | 張拉力精度 | ±1.5% | ±1% |

| 2 | 自動補張拉 | 無此功能 | 張拉力下降1%時,錨固前自動補拉至規定值 |

| 3 | 伸長量測量與校核 | 人工測量,不準確,不及時,未能及時校核,未實現規範規定“雙控” | 自動測量,及時準確,及時校核,與張拉力同步控制,實現 真正“雙控” |

| 4 | 對稱同步 | 人工控制,同步精度低,無法實現多頂對稱張拉 | 同步精度達±2%,計算機控制實現多頂對稱同步張拉 |

| 5 | 載入速度與持荷時間 | 隨意性大,往往過快 | 按規範要求設定速度載入和按規範要求的時間持荷,排除人為干預 |

| 6 | 卸載錨固 | 瞬時卸載,回縮時對夾片造成衝擊,回縮量大 | 可緩慢卸載,避免衝擊損傷夾片,減少回縮量 |

| 7 | 回縮量測定 | 無法準確測定錨固后回縮量 | 可準確測定實際回縮量 |

| 8 | 預應力損失 | 張拉過程預應力損失大 | 由於張拉過程規範,損失小 |

| 9 | 張拉記錄 | 人工記錄,可信度低 | 自動記錄,真實再現張拉過程 |

| 10 | 安全保障 | 邊張拉邊測量延伸量有人身安全隱患 | 操作人員遠離非安全區域,人身安全有保障 |

| 11 | 質量管理與遠程監控 | 真實質量狀況難以掌握,缺乏有效的質量控制手段 | 便於質量管理,質量追溯,提高管理水平、質量水平,實現質量遠程監控 |

| 12 | 經濟效益 | 張拉過程需要6人同時作業 | 只需兩人同時作業,每年節約人工費24萬元 |

在如今的橋樑道路建設中,預應力施工被廣泛應用,其中關鍵工序——張拉,其施工質量的好壞,會直接影響結構的耐久性,但是傳統張拉施工,純靠施工人員憑經驗手動操作,誤差率很高,無法保證預應力施工質量。不少橋樑因為預應力施工不合格,被迫提前進行加固,嚴重的甚至突然垮塌,給社會造成了巨大的生命財產損失。

國內對智能張拉開展研究的單位有很多,如湖南聯智橋隧技術有限公司、上海同禾土木工程科技有限公司、上海耐斯特液壓設備有限公司、柳州泰姆預應力機械有限公司等,但在市場領域,傳統張拉技術產品仍然佔據主要市場。

當然,在智能張拉技術的推廣上也有一些企業取得了突破。比如湖南聯智橋隧技術有限公司研發的預應力智能張拉系統,目前已經在湖南省所有在建高速公路,以及全國超過22個省區市的交通、市政項目得到了廣泛應用,該課題還被納入了由部公路科研院和部工程質量監督局牽頭承擔的《公路工程施工質量安全智能控制與遠程監控》科研課題的一部分繼續進行深入研究,並於2012年5月20日在雲南昆明通過了交通運輸部組織的由中國工程院院士組成的專家委員會鑒定,成果認定為國際先進水平。。

參數下發

(1)開機后首先打開計算機上的“橋樑預應力張拉自動控制系統”。

(3)輸入完成後,點擊“參數下發”,會提示“參數下發成功”,這樣表示張拉參數已經下發到操作的屏幕內。

張拉控制屏幕的操作

(1)選擇需要張拉的梁型和類型。

(2)進入張拉任務表,確定梁號、梁型、台座號是否和下發的一致,之後在需要張拉的鋼束后打鉤,點擊確定後進入張拉控制界面。

(3)進入后如果張拉數據無誤,等待千斤頂安裝完畢后,主控制櫃先按【油泵】按鈕打開泵站電機開始轉動,再點擊主屏幕上的張拉作業按鈕在新打開的界面中按【啟動】按鈕等待輔機開始啟動,主機點擊【啟動】按鈕變為不可選狀態,然後在按輔控制櫃【油泵】按鈕啟動輔機泵站,按下綠色的【啟動】按鈕就開始張拉了。

(4)張拉過程:系統自動控制張拉力值達到目標值進入持荷計時階段,自動補壓控制張拉力值保持在目標值上下1%範圍內,持荷完成後系統自動記錄實際張拉力和油缸伸長值,千斤頂操作工人測量工具夾片外露量並記錄。

①點擊【啟動】按鈕進入第一個張拉控制階段,張拉力目標值為15%σcon,

②第一階段持荷計時完成後進入第二個張拉控制階段,張拉力目標值為30%σcon,

③第二階段持荷計時完成後進入第三個張拉控制階段,張拉力目標值為103%σcon,持荷5分鐘計時完成後進入錨固控制階段,系統自動控制卸荷錨固。

④錨固結束后系統自動控制千斤頂回頂,卸除工具錨及千斤頂,千斤頂操作員測量工作錨夾片的外露量並記錄,準備進行下一組鋼束張拉。

(5)各階段控制要點

第一個張拉控制階段:15%σcon應力為使鋼絞線從鬆弛狀態達到受力狀態,消除伸長值測量誤差,並使同束各根鋼絞線受力趨於一致。當鋼絞線張拉達到15%σcon時,持荷,同時鬆開千斤頂吊繩。自動記錄油缸伸長值,測量並記錄工具夾片外露量。

第二個張拉控制階段:自動控制升壓速度,平穩升壓,自動平衡同一束預應力鋼絞線兩端張拉力值及油缸伸長值。當張拉力接近30%σcon時自動減緩升壓速度,精確控制,直到到達30%σcon,持荷,同時自動記錄油缸伸長值,測量並記錄工具夾片外露量。

第三個張拉控制階段:自動控制油泵繼續張拉,控制升壓速度,平穩升壓,自動平衡同一束預應力鋼絞線兩端張拉力值及油缸伸長值。當張拉力接近103%σcon時自動減緩升壓速度,精確控制,直達到103%σcon。

持荷階段:當張拉力達到103%σcon時靜停持荷(5min),自動補壓,控制張拉力保持在103%σcon上下1%範圍內,持荷完畢系統自動記錄油缸伸長值,測量並記錄工具夾片外露量。

錨固階段:持荷時間到,控制緩釋系統自動緩慢卸荷錨固。

回頂階段:錨固結束后系統自動控制千斤頂回頂,卸除工具錨及千斤頂,測量並記錄工作錨夾片的外露量,並在距離夾片端頭2-75px處的鋼絞線上用石筆劃出標記,觀察24小時再次測量,以判斷是否存在滑絲斷絲情況。

(6)繼續選擇第二組鋼束繼續張拉,操作順序一樣。

張拉結果數據查詢與導出

(1)點擊主機“張拉報表”後進入張拉報表操作界面

(2)數據導出,直接點擊“U盤讀寫”,在彈出的對話界面選擇張拉時間,再點【導出數據】按鈕即可導出相應的張拉數據報表,所導出的文件在D:\UDisk內。

(3)張拉結果上報

張拉過程中自動上傳張拉力和伸長值的變化曲線,張拉完成自動上傳張拉結果。梁場管理計算機同時將張拉過程曲線和張拉結果通過網路上報到上級信息監控中心,以便查閱和審核。