鐵水爐外脫硫

鐵水爐外脫硫

鐵水爐外脫硫是指鐵水進入鍊鋼爐前,在爐外進行脫硫處理的一種預處理工藝,以降低生鐵的含硫量,提高鋼的質量,改善鋼鐵廠的綜合技術經濟指標。鐵水的爐外脫硫,早期僅作為處理高硫鐵水的一種手段。近年來,一方面對鋼的含硫量的要求日趨嚴格,另一方面又要求適當放寬高爐生產的鐵水含硫量,以提高高爐產量,降低焦比,從而降低鋼鐵綜合成本。因此爐外脫硫工藝得到迅速發展。常用的脫硫劑有石灰、電石、純鹼、鎂粉等。

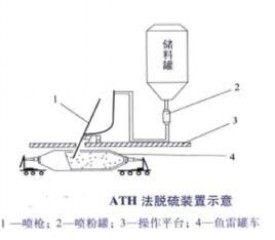

脫硫處理一般是用噴槍將鈍化物、CaCO或MgCO噴入運送鐵水的魚雷罐車或是鍊鋼廠的鐵水包里,如下圖所示。

脫硫劑噴入魚雷罐(鐵水包)

鐵水的預處理為下游的鍊鋼工藝提供了良好的條件,使鍊鋼工藝的石灰加入量以及渣量均相應減少。目前,中國大部分鋼鐵企業的鐵水預處理只注重脫硫,而在日本,除了脫硫以外還進行脫硅和脫磷的預處理。脫硅和脫磷會為鍊鋼工藝帶來化學“冷效應”,也就是說,除去鐵水中Si和P的同時也就除去了這些元素提供的熱能,岡此用於冷卻過程的廢鋼需求量也自然變小。

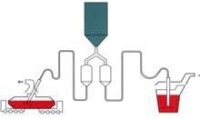

1、鋪撒法

將蘇打粉或蘇打粉與石灰粉、螢石粉的混合物撒入流鐵溝、鐵水流或鐵水罐底部,利用鐵水流動時的衝擊和湍流運動使鐵水與脫硫劑攪拌混合,促進脫硫反應。這種方法簡便易行,但由於鐵水與脫硫劑混合不夠充分,脫硫效率不高。

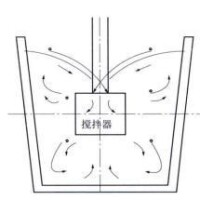

2、機械攪拌法

這種方法是將脫硫劑加入鐵水罐中,然後用耐火材料製成的攪拌器插入鐵水攪拌,促使鐵水與脫硫劑充分混合,進行脫硫反應。

機械攪拌法有多種方式,其中具行代表性的是KR法,如下圖所示。

KR機械攪拌法

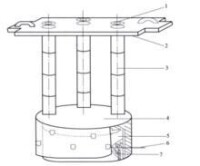

3、鐘罩插入法

這種方法是把含鎂量40%以上的鎂焦、鎂鋼屑等放入石墨-黏土製成的鐘罩內。然後插入鐵水罐巾,利用在高溫下沸騰而逸出的鎂蒸汽與鐵水接觸,使鐵水產生運動和進行脫硫反應,如下圖所示。

鐘罩插入法

鐵水爐外脫硫工藝之所以在經濟上和技術上是合理、可行的,主要基於以下原因:

2、鐵水中的C和Si等能夠大大提高硫在鐵水中的活度係數,使硫很容易就能脫到很低水平。

3、鐵水中含氧量較低,硫的分配係數相應有所提高,有利於脫硫。

4、鐵水爐外脫硫可以在魚雷車、鐵水罐巾進行,也可以在出鐵槽中進行,這樣可以減少處理投資。

5、鐵水處理溫度較低,對處理裝置的壽命有益。

6、鐵水爐外脫硫的過程中鐵水成分的變化比鍊鋼或鋼水處理過程中鋼水成分的變化對最終鋼種的影響小。

爐外脫硫的原因有如下兩方面。

1、一些高爐內未能使[S]降到合格範圍,為避免產生廢品,採用爐外脫硫辦法來補救。近年來由於原燃料質量逐步改善,高爐操作技術不斷提高,除極個別鋼鐵廠在必要時採用以外,一般很少採用了。

2、把爐外脫硫做為生產上的必要環節。近些年來,天然高質量的原燃料資源愈顯貧乏,特別是近年來國內有些廠原料中鹼金屬含量很高(鹼負荷每噸鐵在12~15kg以上),嚴重影響著煉鐵生產。為適應高鹼金屬原料的冶鍊和提高高爐生產能力,迫使尋求新的生產工藝,即採用低鹼度渣操作並進行鐵水的爐外脫硫。

鐵水爐外脫硫的意義可概括如下:

(1)優質鋼生產要求生鐵含[S]<0.01%甚至0.005%;

(2)對生產普通鋼也要求生鐵含[S]在0.02%~0.05%以下;

(3)生產球墨鑄鐵要求低[S]、低[P]的生鐵;

(4)世界上低硫的優質焦煤日趨短缺,高硫焦炭以及高硫噴吹燃料的使用必然導致生鐵含硫升高;

(5)採用鐵水爐外脫硫,除有效提高生鐵質量外,還可實現低鹼度渣操作,可增加爐渣排除鹼金屬的能力,同時減少渣量,降低焦比,提高高爐生產率。