共找到2條詞條名為自動化製造系統的結果 展開

- 自動化製造系統

- 第2版

自動化製造系統

自動化製造系統

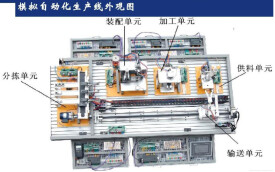

自動化製造系統是指在較少的人工直接或間接干預下,將原材料加工成零件或將零件組裝成產品,在加工過程中實現管理過程和工藝過程自動化。管理過程包括產品的優化設計;程序的編製及工藝的生成;設備的組織及協調;材料的計劃與分配;環境的監控等。工藝過程包括工件的裝卸、儲存和輸送;刀具的裝配、調整、輸送和更換;工件的切削加工、排屑、清洗和測量;切屑的輸送、切削液的凈化處理等。

自動化製造系統包括剛性製造和柔性製造,“剛性”的含義是指該生產線只能生產某種或生產工藝相近的某類產品,表現為生產產品的單一性。剛性製造包括組合機床、專用機床、剛性自動化生產線等。“柔性”是指生產組織形式和生產產品及工藝的多樣性和可變性,可具體表現為機床的柔性、產品的柔性、加工的柔性、批量的柔性等。柔性製造包括柔性製造單元(FMC)、柔性製造系統(FMS)、柔性製造線(FML)、柔性裝配線(FAL)、計算機集成製造系統(CIMS)等。

下面依據自動化製造系統的生產能力和智能程度進行分類介紹。

一、剛性自動化生產

1、剛性半自動化單機

除上下料外,機床可以自動地完成單個工藝過程的加工循環,這樣的機床稱為剛性半自動化機床。這種機床一般是機械或電液複合控制式組合機床和專用機床,可以進行多面、多軸、多刀同時加工,加工設備按工件的加工工藝順序依次排列;切削刀具由人工安裝、調整,實行定時強制換刀,如果出現刀具破損、折斷,可進行應急換刀;例如:單台組合機床,通用多刀半自動車床,轉塔車床等。從複雜程度講,剛性半自動化單機實現的是加工自動化的最低層次,但是投資少、見效快,適用於產品品種變化範圍和生產批量都較大的製造系統。缺點是調整工作量大,加工質量較差,工人的勞動強度也大。

2、剛性自動化單機

它是在剛性半自動化單機的基礎上增加自動上、下料等輔助裝置而形成的自動化機床。輔助裝置包括自動工件輸送、上料,下料、自動夾具、升降裝置和轉位裝置等;切屑處理一般由刮板器和螺旋傳送裝置完成。這種機床實現的也是單個工藝過程的全部加工循環。這種機床往往需要定做或改裝,常用於品種變化很小,但生產批量特別大的場合。主要特點是投資少、見效快,但通用性差,是大量生產最常見的加工裝備。

3、剛性自動化生產線

剛性自動化生產線是多工位生產過程,用工件輸送系統將各種自動化加工設備和輔助設備按一定的順序連接起來,在控制系統的作用下完成單個零件加工的複雜大系統。在剛性自動線上,被加工零件以一定的生產節拍,順序通過各個工作位置,自動完成零件預定的全部加工過程和部分檢測過程。因此,與剛性自動化單機相比,它的結構複雜,任務完成的工序多,所以生產效率也很高,是少品種、大量生產必不可少的加工裝備。除此之外,剛性自動生產線還具有可以有效縮短生產周期,取消半成品的中間庫存,縮短物料流程,減少生產面積,改善勞動條件,便於管

理等優點。它的主要缺點是投資大,系統調整周期長,更換產品不方便。為了消除這些缺點,人們發展了組合機床自動線,可以大幅度縮短建線周期,更換產品后只需更換機床的某些部件即可(例如可更換主軸箱),大大縮短了系統的調整時間,降低了生產成本,並能收到較好的使用效果和經濟效果。組合機床自動線主要用於箱體類零件和其他類型非迴轉體的鑽、擴、鉸、鏜、攻螺紋和銑削等工序的加工。剛性自動化生產線目前正在向剛柔結合的方向發展。

該曲拐加工自動線由7台組合機床和1個裝卸工位組成。全線定位夾緊機構由1個泵站集中供油。工件的輸送採用步伐式輸送帶,輸送帶用鋼絲繩牽引式傳動裝置驅動。因毛坯在隨行夾具上定位需要人工找正,沒有採用自動上下料裝置。在機床加工工位上採用壓縮空氣噴吹方式排除切屑,全線集中供給壓縮空氣。切屑運送採用鏈板式排屑裝置,從機床中間底座下方運送切屑。

自動線布局採用直線式,工件輸送帶貫穿各工位,工件裝卸工位4設在自動線末端。隨行夾具連同工件毛坯經升降機5提升,從機床上方送到自動線的始端,輸送過程中沒有切屑撒落到機床上、輸送帶上和地面上。切屑運送方向與工件輸送方向相反,斗式切屑提升機1設在自動線始端。中央控制台6設在自動線末端位置。

剛性自動線生產率高,但柔性較差,當加工工件變化時,需要停機、停線並對機床、夾具、刀具等工裝設備進行調整或更換(如更換主軸箱、刀具、夾具等),通常調整工作量大,停產時間較長。

二、柔性製造單元FMC

柔性製造單元(Flexible Manufacturing Cell)是由單台數控機床、加工中心、工件自動輸送及更換系統等組成。它是實現單工序加工的可變加工單元,單元內的機床在工藝能力上通常是相互補充的,可混流加工不同的零件。系統對外設有介面,可與其它單元組成柔性製造系統。

1、FMC控制系統

FMC控制系統一般分二級,分別是單元控制級和設備控制級。

(1)設備控制級是針對各種設備,如機器人、機床、坐標測量機、小車、傳送裝置等的單機控制。這一級的控制系統向上與單元控制系統用介面連接,向下與設備連接。設備控制器的功能是把工作站控制器命令轉換成可操作的、有次序的簡單任務,並通過各種感測器監控這些任務的執行。設備控制級一般採用具有較強控制功能的微型計算機、匯流排控制機或可編程式控制制器等工控機。

(2)單元控制級這一級控制系統是指揮和協調單元中各設備的活動,處理由物料貯運系統交來的零件托盤,並通過控制工件調整、零件夾緊、切削加工、切屑清除、加工過程中檢驗、卸下工件以及清洗工件等功能對設備級各子系統進行調度。單元控制系統一般採用具有有限實時處理能力的微型計算機或工作站。單元控制級通過RS232介面與設備控制級之間進行通訊,並可以通過該介面與其它系統組成FMS。

2、FMC的基本控制功能

(1)單元中各加工設備的任務管理與調度,其中包括制定單元作業計劃、計劃的管理與調度、設備和單元運行狀態的登錄與上報。

(2)單元內物流設備的管理與調度,這些設備包括傳送帶、有軌或無軌物料運輸車、機器人、托盤系統、工件裝卸站等。

(3)刀具系統的管理,包括向車間控制器和刀具預調儀提出刀具請求、將刀具分發至需要它的機床等。

柔性製造單元

1—數控車床2—加工中心3—裝卸工位4—龍門式機械手5—機器人6—加工中心控制器

7—車床數控裝置8—龍門式機械手控制器9—小車控制器10—加工中心控制器11—機器人控制器

12—單元控制器13、14—運輸小車

圖8-2所示為一加工迴轉體零件為主的柔性製造單元。它包括1台數控車床,1台加工中心,兩台運輸小車用於在工件裝卸工位3、數控車床1和加工中心2之間的輸送,龍門式機械手4用來為數控車床裝卸工件和更換刀具,機器人5進行加工中心刀具庫和機外刀庫6之間的刀具交換。控制系統由車床數控裝置7,龍門式機械手控制器8,小車控制器9,加工中心控制器10,機器人控制器11和單元控制器12等組成。單元控制器負責對單元組成設備的控制、調度、信息交換和監視。

帶托盤庫的柔性製造單元

1-刀具庫2-換刀機械手3-托盤庫4-裝卸工位5-托盤交換機構

所示是加工稜體零件的柔性製造單元。單元主機是一台卧式加工中心,刀庫容量為70把,採用雙機械手換刀,配有8工位自動交換托盤庫。托盤庫為環形轉盤,托盤庫檯面支承在圓柱環形導軌上,由內側的環鏈拖動而迴轉,鏈輪由電機驅動。托盤的選擇和定位由可編程式控制制器控制,托盤庫具有正反向迴轉、隨機選擇及跳躍分度等功能。托盤的交換由設在環形檯面中央的液壓推拉機構實現。托盤庫旁設有工件裝卸工位,機床兩側設有自動排屑裝置。

三、柔性製造系統FMS

柔性製造系統(Flexible Manufacturing System)是由兩台或兩台以上加工中心或數控機床組成,並在加工自動化的基礎上實現物料流和信息流的自動化,其基本組成部分有:自動化加工設備,工件儲運系統,刀具儲運系統,多層計算機控制系統等。

1、自動化加工設備

組成FMS的自動化加工設備有數控機床、加工中心、車削中心等,也可能是柔性製造單元。這些加工設備都是計算機控制的,加工零件的改變一般只需要改變數控程序,因而具有很高的柔性。自動化加工設備是自動化製造系統最基本,也是最重要的設備。

2、工件儲運系統

FMS工件儲運系統由工件庫、工件運輸設備和更換裝置等組成。工件庫包括自動化立體倉庫和托盤(工件)緩衝站。工件運輸設備包括各種傳送帶、運輸小車、機器人或機械手等。工件更換裝置包括各種機器人或機械手、托盤交換裝置等。

3、刀具儲運系統

FMS的刀具儲運系統由刀具庫、刀具輸送裝置和交換機構等組成。刀具庫有中央刀庫和機床刀庫。刀具輸送裝置有不同形式的運輸小車、機器人或機械手。刀具交換裝置通常是指機床上的換刀機構,如換刀機械手。

4、輔助設備

FMS可以根據生產需要配置輔助設備。輔助設備一般包括:①自動清洗工作站;②自動去毛刺設備;③自動測量設備;④集中切屑運輸系統;⑤集中冷卻潤滑系統等。

5、多層計算機控制系統

FMS的控制系統採用三級控制,分別是單元控制級、工作站控制級、設備控制級。就是一個FMS控制系統實例,系統包括自動導向小車(AGV)、TH6350卧式加工中心、XH714A立式加工中心和倉儲設備等。

FMS控制系統實例

(1)設備控制級是針對各種設備,如機器人、機床、坐標測量機、小車、傳送裝置以及儲存/檢索等的單機控制。這一級的控制系統向上與工作站控制系統用介面連接,向下與設備連接。設備控制器的功能是把工作站控制器命令轉換成可操作的、有次序的簡單任務,並通過各種感測

器監控這些任務的執行。

(2)工作站控制級FMS工作站一般分成加工工作站和物流工作站。加工工作站完成各工位的加工工藝流程、刀具更換、檢驗等管理;物流工作站完成原料、成品及半成品的儲存、運輸、工位變換等管理。這一級控制系統是指揮和協調單元中一個設備小組的活動,處理由物料貯運系統交來的零件托盤,並通過控制工件調整、零件夾緊、切削加工、切屑清除、加工過程中檢驗、卸下工件以及清洗工件等功能對設備級各子系統進行調度。設備控制級和工作站控制級等控制系統一般採用具有較強控制功能的有實時控制功能的微型計算機、匯流排控制機或可編程式控制制器等工控機。

(3)單元控制級單元控制級作為FMS的最高一級控制,是全部生產活動的總體控制系統,同時它還是承上啟下、溝通與上級(車間)控制器信息聯繫的橋樑。因此,單元控制器對實現底三層有效的集成控制,提高FMS的經濟效益,特別是生產能力,具有十分重要的意義。單元控制級一般採用具有較強實時處理能力的小型計算機或工作站。

是一種較典型的FMS,4台加工中心直線布置,工件儲運系統由托盤站2、托盤運輸無軌小車4、工件裝卸工位3和布置在加工中心前面的托盤交換裝置12等組成。刀具儲運系統由中央刀庫8、刀具進出站6、刀具輸送機器人移動車7和刀具預調儀5等組成。單元控制器9、工作站控制器和設備控制裝置組成三級計算機控制。切屑運輸系統沒有採用集中運輸方式,每台加工中心均配有切屑運輸裝置。

具有裝配功能的柔性製造系統

1—控制櫃2—手工工位3—緊固機器人4—裝配機器人5—雙臂機器人6—清洗站7—倉庫

8—車削加工中心9—多坐標測量儀10—鏜銑加工中心11—刀具預調站12—裝配機器人13—小件裝配站14—裝夾站15—AGV(自動導引小車)16—控制區

所示是一個具有柔性裝配功能的柔性製造系統。圖的右部是加工系統,有一台鏜銑加工中心10和一台車削中心8。9是多坐標測量儀,7是立體倉庫、14是裝夾具區。圖的左部是一個柔性裝配系統,其中有一個裝載機器人12、三個裝夾具機器人3、4、13;一個雙臂機器人5、一個手工工位2和傳送帶。柔性加工和柔性裝配兩個系統由一個自動導向小車作為運輸系統15連接。測量設備也集成在總控系統範圍內。

柔性製造系統的主要特點有:①柔性高,適應多品種中小批量生產;②系統內的機床工藝能力上是相互補充和相互替代的;③可混流加工不同的零件;④系統局部調整或維修不中斷整個系統的運作;⑤多層計算機控制,可以和上層計算機聯網;⑥可進行三班無人干預生產。

四、柔性製造線FML

製造柔性線(Flexible Manufacturing Line)由自動化加工設備、工件輸送系統和控制系統等組成。柔性製造線FML與柔性製造系統之間的界限也很模糊,兩者的重要區別是前者象剛性自動線一樣,具有一定的生產節拍,工作沿一定的方向順序傳送,後者則沒有一定的生產節拍,工件的傳送方向也是隨機性質的。柔性製造線主要適用於品種變化不大的中批和大批量生產,線上的機床主要是多軸主軸箱的換箱式和轉塔式加工中心。在工件變換以後,各機床的主軸箱可自動進行更換,同時調入相應的數控程序,生產節拍也會作相應的調整。

柔性製造線的主要優點是:具有剛性自動線的絕大部分優點,當批量不很大時,生產成本比剛性自動線低得多,當品種改變時,系統所需的調整時間又比剛性自動線少得多,但建立系統的總費用卻比剛性自動線高得多。有時為了節省投資,提高系統的運行效率,柔性製造線常採用剛柔結合的形式,即生產線的一部分設備採用剛性專用設備(主要是組合機床),另一部分採用換箱或換刀式柔性加工機床。

1、自動化加工設備組成FML的自動化加工設備有數控機床、可換主軸箱機床。可換主軸箱機床是介於加工中心和組合機床之間的一種中間機型。可換主軸箱機床周圍有主軸箱庫,根據加工工件的需要更換主軸箱。主軸箱通常是多軸的,可換主軸箱機床對工件進行多面、多軸、多刀同時加工,是一種高效機床。

2、工件輸送系統FML的工件輸送系統和剛性自動線類似,採用各種傳送帶輸送工件,工件的流向與加工順序一致,依次通過各加工站。

3、刀具可換主軸箱上裝有多把刀具,主軸箱本身起著刀具庫的作用,刀具的安裝、調整一般由人工進行,採用定時強制換刀。

柔性製造線示意圖

為一加工箱體零件的柔性自動線示意圖,它由2台對面布置的數控銑床,4台兩兩對面布置的轉塔式換箱機床和1台循式換箱機床組成。採用輥道傳送帶輸送工件。這條自動線看起來和剛性自動線沒有什麼區別,但它具有一定的柔性。FML同時具有剛性自動線和FMS的某些特徵。在柔性上接近FMS,在生產率上接近剛性自動線。

五、柔性裝配線FAL

柔性裝配線(Flexible Assembly Line)通常由裝配站、物料輸送裝置和控制系統等組成。

1、裝配站

FAL中的裝配站可以是可編程的裝配機器人,不可編程的自動裝配裝置和人工裝配工位。

2、物料輸送裝置

在FAL中,物料輸送裝置根據裝配工藝流程為裝配線提供各種裝配零件,使不同的零件和已裝配成的半成品合理地在各裝配點間流動,同時還要將成品部件(或產品)運離現場。輸送裝置由傳送帶和換向機構等組成。

3、控制系統

FAL的控制系統對全線進行調度和監控,主要是控制物料的流向、自動裝配站和裝配機器人。

柔性裝配示意圖

1—無人駕駛輸送裝置2—傳送帶3—雙臂裝配機器人4—裝配機器人

5—擰螺紋機器人6—自動裝配站7—人工裝配工位8—投料工作站

是FAL的示意圖,線中有無人駕駛輸送裝置1,傳送帶2,雙臂裝配機器人3,裝配機器人4,擰螺紋機器人5,自動裝配站6,人工裝配工位7和投料工作站8等組成。投料工作站中有料庫和取料機器人。料庫有多層重疊放置的盒子,這些盒子可以抽出,也稱之為抽屜,待裝配的零件存放在這些盒子中。取料機器人有各種不同的夾爪,它可以自動地將零件從盒子中取出,並擺放在一個托盤中。盛有零件的托盤由傳送帶自動地送往裝配機器人或裝配站。

六、計算機集成製造系統(CIMS)

計算機集成製造系統(Computer Intergrated Manufacturing System)是一種集市場分析、產品設計、加工製造、經營管理、售後服務與一體,藉助於計算機的的控制與信息處理功能,使企業運作的信息流、物質流、價值流和人力資源有機融合,實現產品快速更新、生產率大幅提高、質量穩定、資金有效利用、損耗降低、人員合理配置、市場快速反饋和良好服務的全新的企業生產模式。

1、CIMS的功能構成

CIMS的功能構成包括下列內容。

(1)管理功能CIMS能夠對生產計劃、材料採購、倉儲和運輸、資金和財務以及人力資源進行合理配置和有效協調。

(2)設計功能CIMS能夠運用CAD、CAE、CAPP(計算機輔助工藝編製)、NCP(數控程序編製)等技術手段實現產品設計、工藝設計等。

(3)製造功能CIMS能夠按工藝要求,自動組織協調生產設備(CNC、FMC、FMS、FAL、機器人等)、儲運設備和輔助設備(送料、排屑、清洗等設備)完成製造過程。

CIMS的組成

(4)質量控制功能CIMS運用CAQ(計算機輔助質量管理)來完成生產過程的質量管理和質量保證,它不僅在軟體上形成質量管理體系,在硬體上還參與生產過程的測試與監控。

(5)集成控制與網路功能CIMS採用多層計算機管理模式,例如工廠控制級、車間控制級、單元控制級、工作站控制級、設備控制級等,各級間分工明確、資源共享,並依賴網路實現信息傳遞。CIMS還能夠與客戶建立網路溝通渠道,實現自動定貨、服務反饋、外協合作等。

從上述介紹可知,CIMS是目前最高級別的自動化製造系統,但這並不意味著CIMS是完全自動化的製造系統。事實上,目前意義上CIMS的自動化程度甚至比柔性製造系統還要低。CIMS強調的主要是信息集成,而不是製造過程物流的自動化。CIMS的主要特點是系統十分龐大,包括的內容很多,要在一個企業完全實現難度很大。但可以採取部分集成的方式,逐步實現整個企業的信息及功能集成。

2、CIMS的關鍵技術

CIMS是傳統製造技術、自動化技術、信息技術、管理科學、網路技術、系統工程技術綜合應用的產物,是複雜而龐大的系統工程。CIMS的主要特徵是計算機化、信息化、智能化和高度集成化。目前各個國家都處在局部集成和較低水平的應用階段,CIMS所需解決的關鍵技術主要有信息集成、過程集成和企業集成等問題。

(1)信息集成針對設計、管理和加工製造的不同單元,實現信息正確、高效的共享和交換,是改善企業技術和管理水平必須首先解決的問題。信息集成的首要問題是建立企業的系統模型。利用企業的系統模型來科學的分析和綜合企業的各部分的功能關係、信息關係和動態關係,解決企業的物質流、信息流、價值流、決策流之間的關係,這是企業信息集成的基礎。其次,由於系統中包含了不同的操作系統、控制系統、資料庫和應用軟體,且各系統間可能使用不同的通信協議,因此信息集成還要處理好信息間的介面問題。

(2)過程集成企業為了提高T(效率)、Q(質量)、C(成本)、S(服務)、E(環境)等目標,除了信息集成這一手段外,還必須處理好過程間的優化與協調。過程集成要求將產品開發、工藝設計、生產製造、供應銷售中的各串列過程盡量轉變為并行過程,如在產品設計時就考慮到下游工作中的可製造性、可裝配性、可維護性等,並預見產品的質量、售後服務內容等。過程集成還包括快速反應和動態調整,即當某一過程出現未預見偏差,相關過程及時調整規劃和方案。

(3)企業集成充分利用全球的物質資源、信息資源、技術資源、製造資源、人才資源和用戶資源,滿足以人為核心的智能化和以用戶為中心的產品柔性化是CIMS全球化目標,企業集成就是解決資源共享、資源優化、信息服務、虛擬製造、并行工程、網路平台等方面的關鍵技術。