柔性自動化生產技術

科學技術

柔性製造技術也稱柔性集成製造技術,是現代先進位造技術的統稱。柔性製造技術集自動化技術、信息技術和製作加工技術於一體,把以往工廠企業中相互孤立的工程設計、製造、經營管理等過程,在計算機及其軟體和資料庫的支持下,構成一個覆蓋整個企業的有機系統。

傳統的自動化生產技術可以顯著提高生產效率,然而其局限性也顯而易見,即無法很好地適應中小批量生產的要求。隨著製造技術的發展,特別是自動控制技術、數控加工技術、工業機器人技術等的迅猛發展,柔性製造技術(FMT)應運而生。

所謂“柔性”,即靈活性,主要表現在:①生產設備的零件、部件可根據所加工產品的需要變換;②對加工產品的批量可根據需要迅速調整;③對加工產品的性能參數可迅速改變並及時投入生產;④可迅速而有效地 綜合應用新技術;⑤對用戶、貿易夥伴和供應商的需求變化及特殊要求能迅速做出反應。採用柔性製造技術的企業,平時能滿足品種多變而批量很小的生產需求,戰時能迅速擴大生產能力,而且產品質優價廉。柔性製造設備可在無需大量追加投資的條件下提供連續採用新技術、新工藝的能力,也不需要專門的設施,就可生產出特殊的軍用產品。

⑴柔性製造技術是從成組技術發展起來的,因此,柔性製造技術仍帶有成組技術的烙印——零件三相似原則:形狀相似;尺寸相似和工藝相似。

這三相似原則就成為柔性製造技術的前提條件。凡符合三相似相原則的多品種加工的柔性生產線,可以做到投資最省(使用設備最少,廠房面積最小)生產效率最高(可以混流生產,無停機損失);經濟效益最好(成本最低)。

⑵品種中大批量生產時,雖然每個品種的批量相對來說是小的,多個小批量的總和也可構成大批量,因此柔性生產線幾乎無停工損失,設計利用率局。

⑶柔性製造技術組合了當今機床技術、監控技術、檢測技術、刀具技術、傳輸技術、電子技術和計算機技術的精華,具有高質量、高可靠性、高自動化和高效率。

⑷可縮短新產品的上馬時間,轉產快,適應瞬息萬變的市場需求。

⑸可減少工廠內零件的庫存,改善產品質量和降低產品成本。

⑹減少工人數量,減輕工人勞動強度。

⑺一次性投資大。

柔性製造技術是對各種不同形狀加工對象實現程序化柔性製造加工的各種技術的總和。柔性製造技術是技術密集型的技術群,我們認為凡是側重於柔性,適應於多品種、中小批量(包括單件產品)的加工技術都屬於柔性製造技術。目前按規模大小劃分為:

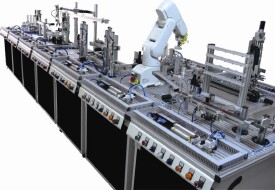

1)柔性製造系統(FMS)

關於柔性製造系統(FMS,Flexible manufacturing System)的定義很多,權威性的定義有:美國國家標準局把FMS定義為:“由一個傳輸系統聯繫起來的一些設備,傳輸裝置把工件放在其他聯結裝置上送到各加工設備,使工件加工準確、迅速和自動化。中央計算機控制機床和傳輸系統,柔性製造系統有時可同時加工幾種不同的零件。”國際生產工程研究協會指出“柔性製造系統是一個自動化的生產製造系統,在最少人的干預下,能夠生產任何範圍的產品族,系統的柔性通常受到系統設計時所考慮的產品族的限制”。而中國國家軍用標準則定義為“柔性製造系統是由數控加工設備、物料運儲裝置和計算機控制系統組成的自動化製造系統,它包括多個柔性製造單元,能根據製造任務或生產環境的變化迅速進行調整,適用於多品種、中小批量生產。”簡單地說,FMS是由若干數控設備、物料運貯裝置和計算機控制系統組成的並能根據製造任務和生產品種變化而迅速進行調整的自動化製造系統。目前常見的組成通常包括4台或更多台全自動數控機床(加工中心與車削中心等),由集中的控制系統及物料搬運系統連接起來,可在不停機的情況下實現多品種、中小批量的加工及管理。目前反映工廠整體水平的FMS是第一代 FMS,日本從1991年開始實施的"智能製造系統"(IMS)國際性開發項目,屬於第二代FMS;而真正完善的第二代FMS預計本世紀十年代后才會實現。

2)柔性製造單元(FMC)

FMC的問世並在生產中使用約比FMS晚6~8年,FMC可視為一個規模最小的FMS,是FMS向廉價化及小型化方向發展的一種產物,它是由1~2台加工中心、工業機器人、數控機床及物料運送存貯設備構成,其特點是實現單機柔性化及自動化,具有適應加工多品種產品的靈活性。迄今已進入普及應用階段。

3)柔性製造線(FML)

它是處於單一或少品種大批量非柔性自動線與中小批量多品種FMS之間的生產線。其加工設備可以是通用的加工中心、CNC機床;亦可採用專用機床或NC專用機床,對物料搬運系統柔性的要求低於FMS,但生產率更高。它是以離散型生產中的柔性製造系統和連續生過程中的分散型控制系統(DCS)為代表,其特點是實現生產線柔性化及自動化,其技術已日臻成熟,迄今已進入實用化階段。

4)柔性製造工廠(FMF)

FMF是將多條FMS連接起來,配以自動化立體倉庫,用計算機系統進行聯繫,採用從訂貨、設計、加工、裝配、檢驗、運送至發貨的完整FMF。它包括了CAD/CADM,並使計算機集成製造系統(CIMS)投入實際,實現生產系統柔性化及自動化,進而實現全廠範圍的生產管理、產品加工及物料貯運進程的全盤化。FMF是自動化生產的最高水平,反映出世界上最先進的自動化應用技術。它是將製造、產品開發及經營管理的自動化連成一個整體,以信息流控制物質流的智能製造系統 (IMS)為代表,其特點是實現工廠柔性化及自動化。

1)計算機輔助設計

未來CAD技術發展將會引入專家系統,使之具有智能化,可處理各種複雜的問題。當前設計技術最新的一個突破是光敏立體成形技術,該項新技術是直接利用CAD數據,通過計算機控制的激光掃描系統,將三維數字模型分成若干層二維片狀圖形,並按二維片狀圖形對池內的光敏樹脂液面進行光學掃描,被掃描到的液面則變成固化塑料,如此循環操作,逐層掃描成形,並自動地將分層成形的各片狀固化塑料粘合在一起,僅需確定數據,數小時內便可制出精確的原型。它有助於加快開發新產品和研製新結構的速度。

2)模糊控制技術

模糊數學的實際應用是模糊控制器。最近開發出的高性能模糊控制器具有自學習功能,可在控制過程中不斷獲取新的信息並自動地對控制量作調整,使系統性能大為改善,其中尤其以基於人工神經網路的自學方法更引起人們極大的關注。

3)人工智慧、專家系統及智能感測器技術

迄今,柔性製造技術中所採用的人工智慧大多指基於規則的專家系統。專家系統利用專家知識和推理規則進行推理,求解各類問題(如解釋、預測、診斷、查找故障、設計、計劃、監視、修復、命令及控制等)。由於專家系統能簡便地將各種事實及經驗證過的理論與通過經驗獲得的知識相結合,因而專家系統為柔性製造的諸方面工作增強了柔性。展望未來,以知識密集為特徵,以知識處理為手段的人工智慧(包括專家系統)技術必將在柔性製造業(尤其智能型)中起著日趨重要的關鍵性的作用。目前用於柔性製造中的各種技術,預計最有發展前途的仍是人工智慧。預計到21世紀初,人工智慧在柔性製造技術中的應用規模將在比目前大4 倍。智能製造技術(IMT)旨在將人工智慧融入製造過程的各個環節,藉助模擬專家的智能活動,取代或延伸製造環境中人的部分腦力勞動。在製造過程,系統能自動監測其運行狀態,在受到外界或內部激勵時能自動調節其參數,以達到最佳工作狀態,具備自組織能力。故IMT被稱為未來21世紀的製造技術。對未來智能化柔性製造技術具有重要意義的一個正在急速發展的領域是智能感測器技術。該項技術是伴隨計算機應用技術和人工智慧而產生的,它使感測器具有內在的“決策”功能。

4)人工神經網路技術

人工神經網路(ANN)是模擬智能生物的神經網路對信息進行並處理的一種方法。故人工神經網路也就是一種人工智慧工具。在自動控制領域,神經網路不久將並列於專家系統和模糊控制系統,成為現代自動化系統中的一個組成部分。

美、日、德三國分別於68年、70年和71年開發了首套FMS。到90年代全世界擁有1200套左右FMS,其中日本擁有400套,美國150套,德國100套。自85年到90年FMS的年平均增長率為28.7%。而同期FMC的年平均增長率為72.8%,即FMC的增長率是FMS的2.54倍。

這是由於FMS是根據加工的零件族的工藝選用合適數控機床的品種和數量組成的製造系統,因而系統較複雜,雖然生產效率高,但投資較大,資金回收期長,也就承擔較大的風險。而FMC由於是採用模塊化設計,數控機床品種單一,系統結構比較穩定,可靠性高,且可根據需要擴展組成FMS,有更好的柔性,較少的投資,調整周期短,見較快,經濟效益高些,故自80年代中期以來FMC已成為柔性製造系統中主要發展的工程產品。

1990年全球FMS的銷售額超過了20億美元,FMC銷售額逾40億美元,兩者約佔當年世界機床總銷售額的15%,約佔數控機床銷售額的30%以上。包括各類數控機床在內的柔性製造機床和系統的產值約佔90年世界機床總產值465億美元的55%,其中日本和聯邦德國分別高達75%和70%,並呈逐年增加的趨勢。因而適用於柔性自動化生產的機床和系統已成為機床工業的主導產品。

1958年清華大學與北京第一機床廠合作研製了我國第一台數控銑床,雖與日本研製數控車床和數控銑床的時間接近,但由於數控系統和相關的電、液元件未得到相應的發展,所以並沒有能形成數控機床產業。直到“六五”期間由北京機床研究所引進日本FANUC數控和伺服系統技術,並經“七五”、“八五”在引進數控技術的基礎上消化吸收,才從80年代起逐步形成了我國完整的數控機床產業;同時開發了在CNC單機基礎上配置工件自動輸送和托盤交換裝置的FMC,自主研製了以國產設備為主組成的箱體加工FMS和板材衝壓成型FMS等,並為國內汽車行業和摩托車行業研製了柔性自動化生產線,發展了基於DNC的獨立製造島和車間集成信息管理系統等。

但總體而言,無論在柔性自動化生產設備的應用廣泛性方面,還是滿足國內市場需要方面,與工業發達國家相比有明顯不足,至於作為工程系統的FMC、FMS和FML等更還處於初步發展階段。國內機械製造業使用的為數不多的FMC、FMS和FML也大多自國外引進。

國外柔性自動化生產技術總的發展趨勢可歸為3F和3S。

所謂3F為:柔性化(Flexibility)、聯盟化(Federalization)、新穎化(Fashion)。

所謂3S為:系統化(System)、軟體化(Software)、特效化(Speciality)。

具體來說,大致有下列四個方面:

1) 創製新一代數控機床,根據應用場合,既有適合自動化的簡約型高速數控機床,又有用於模具加工的超高速精密加工中心,複雜零件加工的多功能複合機床以及新穎的並聯機構機床(虛擬軸機床)等。

2) 發展適用於大批量、短節拍的由數控機床組成的自動生產線,達到具有年產量超過30萬件、多品種分批生產的經濟性。

3) 進一步提高製造系統的生產規劃和控制軟體的面向對象的特性,以增強其柔性和信息集成性,適應構建CIMS等更高層次柔性自動化生產系統的需要。

4) 研製靈捷製造單元,使其具有高度的自律性和良好的重組性,成為分散式網路集成的智能體,作為實現動態聯盟企業實施異地遠程協調製造的基礎。

國內柔性自動化生產技術的發展總趨勢仍是遵循著3F和3S的方向,但又有其特點:

1) 發展適用、可靠和有價格競爭力的數控機床,開發市場急需的高效、精密和缺門產品,不斷地提高其功能、性能,更好地適應柔性自動化生產的需求。

2) 大力推進分散式數字控制和管理(DNC)的製造系統,應用DNC技術有效地提高數控機床的利用率和自動化程度。

3) 研製以提高系統的可靠性和實用化為前提,加強物流和信息集成的柔性自動化生產線,以適應我國汽車、電機、家電等行業的大批、高效和多品種生產的需要。

4) 研究適應靈捷製造,並能充分利用現有資源響應市場需要的分散式網路集成製造系統和快速重組製造系統,以提高我國機械製造業的市場競爭能力和快速響應能力

在內然機製造方面的應用

⑴國外內燃機的製造,對多品種中小批量生產,大多數採用工序集中的原則,採用加工中心,數控機床,柔性製造單元和柔性製造系統。因此,柔性化較高,更換品種的調整時間比一般生產線減少75%以上,儘管初期投資大,但總的經濟效益是好的。

⑵多品種中大批量生產,採用柔性製造線,生產線主要由換箱、轉塔、換刀加工中心,數控機床和數控專用機床組成。對換箱加工中心,目前自動更換儲貯主軸箱的數目很多,可由幾個至十幾個,所以組合起來能滿足中大批量多品種加工。

⑶多品種大批量生產的柔性生產線。國外不僅在多品種中大批量的情況下採用柔性生產線,而且在多品種大批量(十幾萬到數十萬)的情況下也採用柔性生產線,這種多品種大批量的柔性生產線由計算機控制的三座標模塊組成,這些專門化的模塊,可以是換刀的、換箱的、也可以是轉塔頭的。由三座標加工模塊代替組合專用機床,提高了生產線的柔性,不僅可以適用多品種的輪番生產,還可以混流生產。該類生產線雖然初期投資大,但由於生產線可以滿負荷生產,生產效率高,加工質量可靠,產品質量好,故障少,可靠性高,維修費用少,因此產品成本低,經濟效益好。

柔性製造在內燃機加工技術的應用

國內內燃機的製造,機械加工線以自動化線和機械化生產線為主,其中發動機機體和缸蓋的加工以自動線為主,曲軸、凸輪軸和連桿等主件以機械化生產為多,但線上插有工序為自動線。

柔性生產線基本上尚屬空白。分析其原因,主要是:

⑴產品單一

既無多品種中大批量,也無多品種中小批量,因此,缺少建設柔性生產線的必要條件。

⑵投資限制

各汽車廠和各內燃機廠幾乎都依賴於向銀行借貸投資,因此投資規模受到資金來源和經濟效益雙重限制,不大可能將巨額資金用於純技術水平的提高上即建設高技術的柔性生產線。廠家更多考慮的仍然是建設規模。事實上,在產品單一大量生產時,國外也仍然是以自動線為主,其原因也是從經濟效益的角度出發,況且自動線仍然是當今國內外內燃機製造的主要工藝手段之一。

⑶技術因素

柔性生產線畢竟是當今高科技的產物,引進、消化都需要時間,欲速則不達,弄不好會有適得其反之效果。當然,柔性製造技術決不是高不可攀的技術,事在人為,只要各種條件具備,柔性製造技術也一定會在中國內燃機廠家生根開花,為多品種生產服務。

1、細胞生產方式

與傳統的大批量生產方式比較,細胞生產方式有兩個特點,一個是規模小(生產線短,操作人員少),另一個是標準化之後的小生產細胞可以簡單複製。由於這兩個特點,細胞生產方式能夠實現⑴簡單應對產量的變化,通過複製一個或以上的細胞就能夠滿足細胞生產能力整數倍的生產需求;⑵減少場地佔用,細胞是可以簡單複製的(細胞生產線可以在一天內搭建完成),因此不需要的時候可以簡單拆除,節省場地;⑶每一個細胞的作業人數少,降低了平衡工位間作業時間的難度,工位間作業時間差異小,生產效率高;⑷通過合理組合員工,即由能力相當的員工組合成細胞,可以發揮員工最高的作業能力水平。如果能夠根據每一個細胞的產能給予相應的獎勵,還有利於促成細胞間的良性競爭。細胞生產線的形式是多樣的,有O形,也有U形,有餐台形,也有推車形等等。

2、一人生產方式

我們看到過這樣的情形,某產品的裝配時間總共不足10分鐘,但是它還是被安排在一條數十米長的流水線上,而裝配工作則由線上的數十人來完成,每個人的作業時間不過10、20秒。針對這樣一些作業時間相對較短、產量不大的產品,如果能夠打破常規(流水線生產),改由每一個員工單獨完成整個產品裝配任務的話,我們將獲得意想不到的效果。同時,由於工作績效(品質、效率、成本)與員工個人直接相關,一人生產方式除了具有細胞生產的優點之外,還能夠大大地提高員工的品質意識、成本意識和競爭意識,促進員工成長。

3、一個流生產方式

一個流生產方式是這樣實現的,即取消機器間的台車,並通過合理的工序安排和機器間滑板的設置讓產品在機器間單個流動起來。它的好處是,⑴極大地減少了中間產品庫存,減少資金和場地的佔用;⑵消除機器間的無謂搬運,減少對搬運工具的依賴;⑶當產品發生品質問題時,可以及時將信息反饋到前部,避免造成大量中間產品的報廢。一個流生產方式不僅適用於機械加工,也適用於產品裝配的過程。

4、柔性設備的利用

一種叫做柔性管的產品(有塑膠的也有金屬的)開始受到青睞。從前,許多企業都會外購標準流水線用作生產,現在卻逐步被自己拼裝的簡易柔性生產線取代。比較而言,柔性生產線首先可降低設備投資70-90%以上,其次,設備安裝不需要專業人員,一般員工即可快速地在一個周末完成安裝,第三,不需要時可以隨時拆除,提高場地利用效率。

5、台車生產方式

我們經常看到一個產品在製造過程中,從一條線上轉移到另一條線上,轉移工具就是台車。著眼於搬動及轉移過程中的損耗,有人提出了台車生產線,即在台車上完成所有的裝配任務。

6、固定線和變動線方式

根據某產品產量的變動情況,設置兩類生產線,一類是滿足某一相對固定最的固定生產線,另一類是用來滿足變動部分的變動生產線。通常,傳統的生產設備被用作固定線,而柔性設備或細胞生產方式等被用作變動生產線。為了徹底降低成本,在日本變動線往往招用勞務公司派遣的零時工(Part-Time)來應對,不需要時可以隨時退回。

柔性自動化生產技術涉及到計算機、網路、控制、信息、監測、生產系統模擬、質量控制與生產管理等技術。其主要研究範圍一般可分為:

1.適用於柔性自動化生產的設備

包括數控機床、輔機、傳輸裝置、機器人、存儲裝置、柔性自動裝夾具、檢具、交換裝置及更換裝置、介面等。

2.自動化控制和管理技術

包括分散式數字控制技術、質量統計和管理信息集成技術、生產規則和動態調度控制技術、計算機技術、網路技術、通訊技術、生產系統模擬技術等。

3.聯線技術

根據工藝設計,將各種設備聯線,形成一個自動化生產的有機整體,既具有一定範圍的適用性,又具有較好的可變性。包括FMC、FMS、FML、FA等。

與傳統機械加工方法相比,數控加工具有以下特點:

(1)可以加工具有複雜型面的工件

在數控機床上,所加工零件的形狀主要取決於加工程序。非常複雜的工件都能加工。

(2)加工精度高,質量穩定

數控機床本身的精度比普通機床高,一般數控機床的定位精度為0.01mm,重複定位精度為0.005mm;而且在數控機床加工過程中,操作人員並不參與,所以消除了操作者的人為誤差,工件的加工精度全部由數控機床保證;又因為數控加工採用工序集中,減少了工件多次裝夾對加工精度的影響。基於以上幾點,數控加工工件的精度高,尺寸一致性好,質量穩定。

(3)生產率高

數控加工可以有效地減少零件的加工時間和輔助時間。由於數控機床的主軸轉速、進給速度快及其快速定位,通過合理選擇切削用量,充分發揮刀具的切削性能,可以減少零件的加工時間。此外,數控加工一般採用通用或組合夾具,因此在數控加工前不需劃線,而且加工過程中能進行自動換刀,減少了輔助時間。

(4)改善勞動條件

在數控機床上從事加工的操作者,其主要任務是編寫程序、輸入程序、裝卸零件、準備刀具、觀測加工狀態、以及檢驗零件等,因此勞動強度極大降低。此外,數控機床一般是封閉式加工,既清潔,又安全,使勞動條件得到了改善。

(5)有利於生產管理現代化

因為相同工件所用時間基本一致,所以數控加工可預先估算加工工件所需時間,因此工時和工時費用可以精確估計。這既便於編製生產進度表,又有利於均衡生產和取得更高的預計產量。此外,對數控加工所使用的刀具、夾具可進行規範化管理。以上特點均有利於生產管理的現代化。

(6)數控加工是CAD/CAM技術和先進位造技術的基礎。

柔性自動化生產技術的高效性、靈活性和縮短投產準備時間等特性使其成為實施靈捷製造、并行工程、精益生產和智能製造等先進位造系統的基礎。

柔性自動化生產技術起源於切削加工,如今已遍及到機械製造業的各個領域,包括:電火花加工、激光加工、板材剪切和折彎、衝壓加工、水噴射加工、焊接及自動化裝配等,甚至還應用到測量、熱處理和噴漆塗覆等領域。

柔性自動化生產技術是當前機械製造業適應市場動態需求及產品不斷迅速更新的主要手段,是先進位造技術的基礎技術。實踐證明,應用由不同柔性自動化水平構成的製造系統可提高生產率1~4倍,新產品試製周期和費用減少1/3~1/2。從而可縮短製造周期和交貨期,加快產品更新換代,大幅度降低成本,提高企業對市場變化的應變能力和競爭能力,給企業帶來明顯的經濟效益。

為了提高我國在國際市場上的競爭能力和振興機械製造業,採用先進位造技術勢在必行,但FMC、FMS、FML、FA……等是附加值高的高科技產品,依靠進口則費用高昂,而且製造系統包含著技術、管理和人文意識,故必須我國自行研製,才能結合國情,達到先進而適用,且能節約大量外匯,取得巨大的經濟效益。