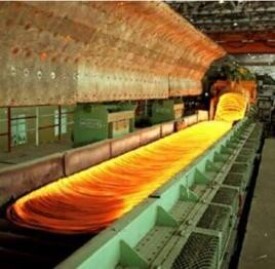

線材軋制

線材軋制

線材軋制是指生產線材的軋制技術。線材軋制是個複雜的變形過程,其主要設備是線材軋制機。

自20世紀50年代以來,線材軋制是沿著高速、連續兩個方向發展的。在線材原料成分、品種以及規格方面逐漸擴大。在新建現代化線材軋機的同時,對已有的線材軋機不斷地挖掘其潛力,並進行改造和革新。其中具有代表性的精軋機有兩種,一種是以美國摩根公司為代表的集體傳動的二輥水平式軋機,其特點是多線軋制;另一種是以德國施羅曼公司為代表的單獨驅動的平、立交替軋機,其特點是單線軋制。20世紀60年代中期,高速、單線、無扭、微張力的45°無扭精軋機和散卷冷卻技術的開發,促進了線材軋制生產技術的飛躍發展。20世紀80年代,為提高線材產品的質量、降低消耗、降低成本,又湧現出了一批新的生產技術。近幾十年來,線材軋制技術已實現軋機單獨驅動、軋輥快速更換並且安裝有張力控制系統、AGC自動控制系統,能實現高壓下定徑控制等,使線材產品的尺寸公差以及產品的力學性能得到很大的改善。

由於軋制時具有高速度、產品高質量、設備高效率,高速線材軋機一出現就引起了線材領域的革命性變化。我國從1986年底建設第一條高速線材軋機開始,到2003年,我國的高速線材軋機生產線已達73條。我國已成為擁有高速線材生產線最多、產量最高的國家。

如今世界特殊軋制工藝技術的發展十分迅速,一些發達國家先後研究、開發了許多新技術、新工藝和新設備。其中,具有代表性的線材軋制新技術是:①無頭軋制技術;②高精度定徑/減徑機組;③低溫軋制技術;④控冷軋制技術;⑤在線熱處理。而線材生產工藝及設備發展的總趨勢為:①提高軋機的生產能力,降低原材料及動力消耗;②改善線材的物理性能和表面質量;③提高產品的尺寸精度;④提高勞動生產率,改善勞動條件。

線材軋制具有以下特點。

①機架多,分工細。從坯料到成品,總伸長率較大,每架軋機只軋一道,因此,現代化的線材軋機一般為2l~28架,多數為25架。一般分為粗軋、中軋和精軋機組。由於產品斷面單一,軋機的專業化程度較高。為平衡各機組的生產能力和保證產品的精度,粗軋多採用較大的伸長率、較低的轉速和多線軋制,而精軋則採用較小的伸長率和較高的軋速以及多路單線的軋制方法。

②小輥徑高轉速。新式的線材精軋機的軋輥輥徑僅為φ152mm,而轉速則高達9000r/min以上。為解決小線徑、大盤重和線材質量要求之間的矛盾,要求增加軋制速度。軋制速度的提高,有利於軋件溫降的減小,並可充分利用軋件的高溫塑性,提高軋件的內部質量。提高軋制速度要求有相應的機械化、自動化和較高的工藝技術水平。有色金屬連續式線材軋機的軋制速度可達45~60m/s以上。

各種類型的線材軋機軋制的工藝流程大致如下。

①半連續式線材軋機

分線→粗軋機組軋制→中軋機組軋制→切頭→精軋機組軋制。

②連續式線材軋機

連續式軋機主要有3種形式:平-立式連續機,兩輥與地面呈45°交叉連軋機和三輥Y形連軋機。由於在軋制過程中不需要翻轉軋件,這三種連軋機軋制速度高,並且線材無扭轉,軋件質量高,應用越來越廣泛。該種軋機軋制的工藝流程為:分線→粗軋機組軋制→切頭→第一中軋機組軋制→切頭→分路→第二中軋機組軋制→分路→精軋機組軋制。

③橫列式及復二重式線材軋機

粗軋機組軋制→分線(1線分2~4線)→中軋機組軋制→切頭→精軋機組軋制。

線材的孔型設計是制定軋制工藝的重要組成部分。合理的孔型系統與合理的孔型設計,對順利軋制,提高軋機生產能力及保證產品質量有很大作用。軋制線材時,所採用的孔型系統很多。在選擇孔型系統時根據軋機結構形式和工藝特點,選用合適的延伸係數則能軋出符合尺寸公差和表面質量好的線材。孔型系統的選擇與軋機類型,原料尺寸,軋機設備條件及生產操作條件有關。

粗、中軋機組的設備大多是水平二輥軋機順列式布置,軋機強度大。粗、中軋機組的軋制工藝採用單線或多線軋制,除中軋機組最末一兩架外,其他各架的孔型對所有產品都是共用的。

由奇數道次組成的粗、中軋機組的延伸孔型系統,以選擇箱(變態箱)-橢圓(雙弧橢圓)-圓-橢圓-圓的組合孔型系統最理想,也可選用箱-橢圓-方-橢圓-圓的組合孔型系統。

由偶數道次組成的粗、中軋機組的延伸孔型系統,以選擇橢圓-圓-橢圓-圓的組合孔型系統最理想,也可選用箱-箱-橢圓-方-橢圓-圓的組合孔型系統。

粗軋機為緊湊式軋機單線軋制的粗、中軋延伸孔型系統,則應選擇箱(平)-箱(平)-(平)-六角-方-橢圓-圓的組合孔型系統。

在粗軋階段,利用高溫塑性好的特點採用較大的延伸係數1.3~1.45,緊湊式軋機為1.4~1.7,中軋機組採用中等的延伸係數1.25~1.38。

現代高速線材軋機的預精軋、精軋機組多採用橢圓一圓孔型系統。預精軋機組一般由4個機架組成,平均延伸係數為1.21~1.31。精軋機組一般由8~10個機架組成,多數為10個機架,精軋機組的平均延伸係數為1.215~1.255。