精軋機組

精軋機組

精軋機組布置在粗軋機組中間輥道或熱卷箱(coil-box)的後面。它的設備組成包括切頭飛剪前輥道、切頭飛剪側導板、切頭飛剪測速裝置、邊部加熱器、切頭飛剪及切頭收集裝置、精軋除鱗箱、精軋機前立輥軋機(FIE)、精軋機、活套裝置、精軋機進出口導板、精軋機除塵裝置、精軋機換輥裝置等。

精軋機是成品軋機,是熱軋帶鋼生產的核心部分,軋制產品的質量水平主要取決於精軋機組的技術裝備水平和控制水平。因此,為了獲得高質量的優良產品,在精軋機組大量地採用了許多新設備、新技術、新工藝以及高精度的檢測儀錶,例如熱軋帶鋼板形控制設備、全液壓壓下裝置、最佳化剪切裝置、熱軋油潤滑工藝等。另外,為了保護設備和操作環境不受污染,在精軋機組中設置了除塵裝置。

板坯經粗軋機軋后,中間坯厚度一般為50mm以下,特殊產品也有到60mm。中間坯的頭尾部分,因頭尾端的自由狀態,均出現不同程度、不規則的魚尾或舌頭形狀。不規則的頭尾形狀,在通過精軋機組或進入卷取機的穿帶過程中,容易發生帚鋼事故,同時,因頭尾溫度偏低,在軋輥表面易造成輥印,影響帶鋼表面質量。為防止上述問題的發生,帶坯頭尾需用切頭飛剪剪去100~150ram的長度。剪切后的帶坯經過精軋除鱗箱,用15.0~17.0MPa的高壓水清除帶坯表面的氧化鐵皮,然後進入精軋機組,軋製成要求的帶鋼尺寸。

對於一些特殊品種,例如硅鋼、不鏽鋼、冷軋深沖鋼等,中間坯在進入精軋機組前,一般對帶坯邊部進行加熱,使帶坯在橫斷面上中部和邊部溫度均勻一致,從而獲得金相組織和性能完全一致的帶鋼,同時也避免了邊部溫度低造成的邊裂和邊部對軋輥的嚴重不均勻密損。

帶坯除去氧化鐵皮后,經側導板導入精軋機前立輥軋機(FIE)或精軋機,並依次通過精軋機組各軋機,獲得所要求的帶鋼厚度。出精軋機組的帶鋼,沿輸出輥道送往卷取機,在輸出輥道的上下方,設有帶鋼冷卻裝置,該裝置將帶鋼冷卻到要求的卷取溫度,然後帶鋼進入卷取機捲成鋼卷。

精軋機組是決定產品質量的主要工序。例如:帶鋼的厚度精度取決於精軋機壓下系統和AGC系統的設備形式;板形質量取決於該軋機是否有板形控制手段和板形控制手段的能力,老軋機是通過調節精軋機各架的負荷分配及多種軋輥輥形來獲得較好的板形,新軋機是通過控制板形的機構,在軋制過程中適時控制板形變化,獲得好的板形,如PC軋機、CVC軋機、WRB軋機等;帶鋼的寬度精度主要取決於粗軋機,但最終還要通過精軋機前立輥的AWC和精軋機問低慣量活套裝置予以保持:平整光潔的帶鋼表面是通過精軋除鱗箱,F1與F2軋機后除鱗高壓水徹底清除二次氧化鐵皮以及通過在線磨輥裝置(ORG)或工作輥軸移(WRS),消除軋輥表面不均勻磨損和粗糙表面而獲得的;帶鋼的力學性能主要取決於精軋機終軋溫度和卷取溫度。隨著對帶鋼性能要求的多樣化、高層次化,不僅從材料成分方面考慮,同時還從軋制溫度著手進行控制.使帶鋼的終軋溫度和卷取溫度始終保持在要求的一定範圍內。即終軋溫度要保持在單相奧氏體或鐵索體內,避免產生複合晶粒,導致硬度、伸長率等性能不合要求。卷取溫度也一樣,應根據鋼種和用途不同,控制在400~750℃之間的某一溫度。為使終軋溫度保持在固定範圍內,精軋機採用了升速軋制:工藝或者帶熱卷箱恆速軋制工藝,它們均能使終軋溫度變化保持在±20℃內,從而獲得均勻一致的力學性能。

邊部加熱器的功能是將中間帶坯的邊部溫度加熱補償到與中部溫度一致。帶坯在軋制過程中,邊部溫降大於中部溫降,溫差大約為100℃左右。邊部溫降大,在帶鋼橫斷面上晶粒組織不均勻,性能差異大,同時,還將造成軋制中邊部裂紋和對軋輥嚴重的不均勻磨損。

邊部加熱器的形式有兩大類。一類是保溫罩帶煤氣燒嘴的火焰型邊部加熱器,這種邊部加熱器在國外生產硅鋼的熱帶軋機精軋機組前可見。比如日本的八幡廠,義大利的特爾尼廠均有這種形式的邊部加熱器。另一類是電磁感應加熱型邊部加熱器,這種邊部加熱器在國外普遍採用,效果更好,因加熱溫度可以調節,適用各類鋼種。我國寶鋼1580mm熱帶軋機精軋機組,設有此類邊部加熱器。鞍鋼1780mm和武鋼2250mm精軋機組預留了邊部加熱器的基礎。

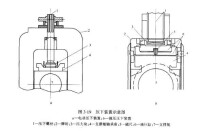

電磁感應型邊部加熱器結構形式有三種:固定型、地面小車移動型、懸掛式移動型。普遍採用地面小車移動型,如寶鋼1580mm,因為它維護方便。懸掛式邊部加熱器的形式如圖所示。

懸掛式移動型邊部加熱器

邊部加熱器的安裝位置,若是火焰型則安裝在飛剪前的中間輥道上;若是電磁感應型則大多數安裝在切頭飛剪前,少數安裝在切頭飛剪后,極個別安裝在Fl和F2精軋機之間,如日本新日鐵名古屋廠。我國各熱軋帶鋼廠的邊部加熱器均安裝在飛剪前,原因是此處環境條件好。

邊部加熱器加熱的鋼種主要有冷軋深沖鋼、硅鋼、不鏽鋼、合金鋼等。

切頭飛剪位於粗軋機組出口側,精軋除鱗箱前。它的功能是將進入精軋機的中間帶坯的低溫和形狀不良的頭尾端剪切掉,以便帶坯順利通過精軋機組和輸出輥道,送到卷取機,防止穿帶過程中卡鋼和低溫頭尾在軋輥表面產生輥印。

熱軋帶鋼軋機的切頭飛剪,一般採用轉鼓式飛剪,少數採用曲柄式飛剪。轉鼓式飛剪又分為單側傳動、雙側傳動和非同步剪切三種形式,它們的主要優點是結構較簡單,可同時安裝兩對不同形狀的剪刃,分別進行切頭、切尾。曲柄式飛剪的主要優點是剪刃垂直剪切,剪切厚度範圍大,最厚可達80mm,缺點是只能安裝一對直刃剪。

轉鼓式飛剪結構在不斷改進,開始的轉鼓式飛剪是單側傳動,因當時中間坯厚度小,材質較軟,剪切效果較好。隨著中間帶坯厚度不斷增大,材料強度提高,單側傳動剪切出現扭曲,剪切質量不好,為此,在轉鼓兩側均採用齒輪傳動,減小了轉鼓剪切時的扭曲,提高了剪切質量。非同步剪切即為上下轉鼓刀刃的線速度不一致,上刀刃比下刀刃線速度快。

精軋機前立輥軋機( F)附著在F1精軋機前面,它的主要功能是進一步控制帶鋼寬度。該軋機具有一定的控寬能力,它的側壓能力最大可達20mm(帶坯厚度為60mm),軋制力最大可達1MN。在該軋機上配置了AWC的反饋功能、前饋功能以及卷取產生縮頸的補償功能。

F立輥軋機距F1軋機中心線約2800mm。軋機結構為上傳動,由兩台卧式電機經減速機與十字形傳動軸相連,傳動軋輥。軋輥開口度由兩台電機經減速機與螺絲螺母相連,通過絲桿調節軋輥開口度。在絲桿端部與立輥軸承箱之間設有AWC油缸,實現帶鋼的寬度自動控制。

我國現有的熱軋帶鋼軋機精軋機組,除寶鋼1580mm、鞍鋼1780mm設有立輥軋機並具有AWC功能外,其他熱帶鋼軋機均未設置帶AWC功能的立輥軋機。

A、傳動裝置

傳動裝置是將電動機轉矩傳遞給工作軋輥的機械設備。其傳遞過程如下:電動機→減速速機→中間軸→齒輪機座→傳動軸→工作軋輥。減速機一般設在精軋機組的前3架軋機,減速比一般在1:5~1:1.8之間。精軋機組后4架一般為直接傳動,但也有少數軋機仍採用減速機。在我國,精軋機組前3架減速比在1:6.85~1:1.97之間,寶鋼的2050mm軋機,在F4、F5軋機上仍有減速機,其減速比為1.78和1.3。減速機對傳動系統的響應速度有影響,應減少有減速機的機架。但是,採用減速機可以減少主電機的規格數量,可減少備件,擴大主電機共用性,還可降低主電機造價。因此,帶減速機的機架數量,應根據具體條件來確定。

齒輪機座是將減速機或者主電機提供的單軸轉矩分配給上下工作輥的裝置。它由一組兩個相同直徑的人字齒輪構成,齒輪比為1:1。對成對交叉軋機而言,齒輪座上下齒輪軸的中心線不在同一垂直平面內,有一個偏角。新近還出現了上下工作輥單獨傳動的精軋機,沒有齒輪機座,此種傳動方式的精軋機可實現精軋非同步軋制。

傳動軸是將齒輪機座分配的雙軸轉矩,分別傳遞給上下工作輥的裝置。傳動軸有十字形、扁頭形、齒形三種。舊軋機傳動軸均用扁頭形傳動軸,隨著軋制速度的增高,精軋機後段傳動軸將扁頭形改為齒形,保證了傳動系統的平穩運行。新軋機由於中問坯增厚,軋機負荷增大,精軋機傳動軸廣泛採用十字形接手和齒形接手。

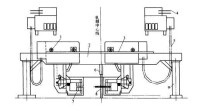

B、壓下裝置

壓下裝置是調整工作輥輥縫的裝置,有兩種形式:電動壓下裝置和液壓壓下裝置。20世紀80年代前的熱軋帶鋼軋機,基本上全部為電動壓下裝置,極少數為液壓壓下裝置。在90年代建設的新熱帶鋼軋機,基本上採用液壓壓下裝置,少數軋機採用電動壓下+液壓AGC裝置。

壓下裝置示意圖

液壓壓下裝置直接通過安裝在牌坊上橫樑與軸承座之間的液壓缸進行軋輥位置控制。液壓缸的行程有3種:短行程(小於50mm)、中行程(小於200mm)、長行程(大於200mm)。短行程僅作為AGC功能之用。中、長行程除了有AGC功能之外,還承擔輥縫預設定功能。液壓壓下比電動壓下機構大為簡化,而控制精度比電動壓下大幅度提高。

懸臂式預精軋機組具有以下特點:

1.採用懸臂式軋機平-立交替布置,其特點為:設備重量輕,結構簡單,換輥周期短,維護工作量小,機組布置緊湊。

2.軋輥箱為鍛造面板插入式結構,拆裝輥箱更加方便,使設備重量減輕,安裝精度提高,減少面板上配管,便於事故處理。水平機架和立式機架共用一種輥箱,可以互換。

3.採用新式軋輥軸頸密封,在密封處加一偏心板,使密封圈中心始終與軋輥軸中心相重合,這樣有利於減少密封圈的磨損,延長密封圈的壽命。

4.輥縫調整採用偏心套式,通過絲桿及螺母可以轉動偏心套而對稱地移動軋輥軸,達到調整輥縫的目的,這種調整機構的最大優點是保持軋制中心線不變。

5.輥環通過錐套連接在懸臂的軋輥軸上,用專用工具更換輥環,換輥快捷方便。

6.立式軋機採用地面傳動形式,防止水和氧化鐵皮侵入傳動裝置,避免機件過早磨損和污染潤滑系統。

7.由於機組實現了無張力軋制,提高了向精軋機輸送的軋件精度,從而減少了精軋工藝的障礙,有利於提高線材成品精度,是線材生產廠預精軋機組優選的機型。

精軋機組的布置有多種形式,在我國的熱軋帶鋼軋機中,精軋機組的布置主要有5種,如圖所示。

精軋機組布置圖

在c種布置中,有的工廠將F0布置在飛剪前面。

對於精軋機組中精軋機數量的確定,有多種影響因素。主要因素有產品規格及數量、軋機能力、軋制速度、設備費用、飛剪能力、產品質量等。

第一代熱軋帶鋼軋機,由於產馨低、卷重小、軋制速度低,精軋機多數採用6架,有的採用4架或5架。我國當時建設的鞍鋼1700mm半連軋和攀鋼1450mm半連軋、上海2300/1200mm半連軋均屬該類軋機,精軋機組布置同屬盤類。

由於用戶對熱軋帶鋼質量要求愈來愈高,特別是生產薄規格產品、深沖用汽車板,生產廠為了提高成材率,提高產品質量,增大市場競爭能力,對精軋機組的布置不斷進行完善。20世紀80年代后建設的新熱帶鋼軋機精軋機組的布置屬d或e類布置。我國寶鋼2050mm、1580mm,鞍鋼1780mm精軋機組均屬此類布置。

對於舊軋機的改造,為了增加產量,提高卷重,增大中問帶坯厚度,保證終軋溫度,精軋機組的布置採用a類或c類布置。a類布置是在切頭飛剪前增設熱卷箱(coil-box),我國攀鋼1450mm、鞍鋼1700mm精軋機組即屬此類布置。c類布置是在切頭飛剪前面或者後面增設F0軋機,相當精軋機組為7架軋機。太鋼1549mm、梅鋼1422mm精軋機組均屬此類布置。