張力控制系統

張力感測器和控制器的系統集成

英文名:Tension Control Systems 張力控制系統MAGPOWR(型號美塞斯MC01/400/830/1898)往往是張力感測器和張力控制器的一種系統集成,目前主要應用於冶金,造紙,薄膜,染整,織布,塑膠,線材等設備上,是一種實現恆張力或者錐度張力控制的自動控制系統,其作用主要是實現輥間的同步,收卷和放卷的均勻控制。

包括機器的加速、減速和勻速。若張力不足,則原料形變過度;若張力過大,原料又易被拉斷。

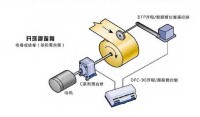

一套典型的張力控制系統主要由張力控制器,張力讀出器,張力檢測器,制動器和離合器構成。根據環路可分為開環,閉環或自由環張力控制系統;根據對不同卷材的監測方式又可分為超聲波式,浮輥式,跟蹤臂式等,下圖為一個典型的閉環張力控制系統。

MAGPOWR <1ll人工張力控制系統是適合於收卷,點到點和一些特定的放卷應用場合使用的低成本解決方案.

我們的手動電源供應器可以讓f~ 淌除剩磁,15可以通過莫獨特的皮向電流性能而用到制動器或離合器的完整的功率範圍。該系統最適合應用於:

( 1 )需要自然錐角的收卷場合

( 2 )卷裝成形保持不變的點到點應用場合

( 3 )從滿卷到卷芯的放卷過程中允許有少量張力變化的場合

人工電源供給採用電流調節方式,當離合器或制動器從環境溫度變化到工作溫度時,莫輸出仍保持不變。

可選用帶有調節器的90VDC 和24VDC 電壓供給,額定電流可以調節,還可匹配磁粉制動器滿足榕的應用需求。

可選安裝方式DIN 標準導軌(C E) .撞牆式安裝,印刷電路板。

1、手動控制,在收料、放料或過程中不斷調整離合器或制動器的扭矩,從而獲得所需的張力,這就要求用戶必須隨時檢查被控材料的張力,隨時調節輸出力矩,若用氣動制動器或離合器時,手動控制器可直接選用精密調壓閥,可使用戶節約一定的設備成本,但僅適用於一些低速的複合機、擠出機、紡織機械等張力控制要求不高的場合。

2、半自動方式:利用超聲波原理等自動檢出卷徑,從而調整卷料張力,例如:美國Montalvo(蒙特福)公司U3500型超聲波張力控制器,從本質上來講是一種張力的半閉環控制,不僅可以自動測出卷經、控制扭矩輸出,同時還具有緩衝啟動、防松卷和慣性補償等功能。該方案的實施成本較低,因此在中檔機械中應用廣泛。

3、全自動方式:一般也有兩種檢測方式。一種是通過張力感測器測定卷材的張力,然後由控制器自動調整離合器或制動器來控制卷料張力。這種方式是張力的全閉環控制,原理上來講,此種方案能夠實時反映出張力的變化因此控制精度最高,因此一些高檔的精軋機、高速分切機等冶金上採用全自動的張力控制系統。

張力控制法一般可分為直接張力控制法和間接張力控制法這兩種。

(1)直接張力控制法:又稱反饋控,又可以分為AB兩種(A)利用如張力儀等感測器檢測實際張力,將測量值作為反饋信號,構成張力閉環系統,即將測量的實際值與給定張力相比較,由偏差產生控制作用,使實際張力與給定張力相等。視感測器結構不同,還可分為位置式和反饋式控制(B)利用活套建立張力,測量活套量,構成活套反饋控制系統,控制活套量恆定使產品張力恆定。這種張力控制法適用於高精度、高速度的張力控制場合,具有控制精度高、實時性能好等優點。

(2)間接張力控制法:又稱補償控制,它通過對影響張力穩定的參數的調節補償可能出現的張力變化,間接地保持張力穩定,即只給定張力設定值,不用檢測器採集張力的實際值,對張力不形成閉環控制,而是通過對被控機即驅動電機的電流或勵磁電流的控制來間接對張力進行恆定控制,從而使電動機力矩保持不變,保證被卷取產品的張力恆定。

在工業生產的諸多行業,經常會遇到卷繞控制問題。如在紙張、紡織品、塑料薄膜、電線、印刷品、磁帶、金屬帶線材等的生產過程中,帶料或線材的開卷、卷取張力對產品的質量至關重要,為此要求進行恆張力控制,即在卷繞的過程中使產品承受最佳張力,且自始至終保持不變。若張力過大,會造成加工材料的拉伸變形;張力過小,會使卷取的材料的層與層之間的應力變形,造成收卷不整齊,影響加工質量。在帶材卷取系統中,張力控制系統佔有重要的位置,而且它相當複雜。

開環跟蹤臂:

這些安裝簡單的系統可以基於捲筒直徑的變化實現

張力控制。

可選的控制輸出範圍:O - lOVDC. 4-20 mADC. 90VDC

可選安裝方式: DIN 標準導軌(C E) .印刷電路板

開環超聲波:

該系統設計簡單、精確,易於安裝。張力控制可墓

於變化的錦簡直徑,不會和卷材有任何物理接觸.

同樣支持在收卷時調整梯度張力

當裝卷快滿時,可輸出直徑的倒數來使電機減速以減少離

合器的;青移發熱量

可控輸出: 0 - 10VDC f 4 陽20mAD f - 10 - 10VDC f

90VDC , 24VDC

可選安裝萬式:掛牆式安裝(CE) , DIN 標準稽體安裝(CE)

自由環超聲波張力控制:

該系統使用簡單,是控制速度的低成本解決萬案,

適用於靠卷材的自重就可以提供足夠張力應用場台。

適用於靠材料的自重就可以提供足夠張力的應用場合

最適用於開機/停機或者放卷捲筒不圓的場合使用

通過韁)申環位置反饋來提供控制

可選安裝方式:箱體安裝(CE) ,符合DIN 標準的嵌入面板

式安裝(C E)

可選輸出: O~10 VDC I 4~20 mADC I -10~10 VDC

閉環張力控制:

該系統是適用於啟動/停車或者放卷的卷裝不圓時保

持張力恆走的最理想選擇。

當卷裝滿卷時,可輸出亘徑的倒數來使電機減速以控制收

卷速度,減少離合器;需移損耗熱量(當VERSATEC ™ 張力

控制器和US - 2 超聲波感應器共同選用時)

可控輸出:0 - 10VDC , 4 - 20mAD , -10 - 10VDC I

90VDC , 24VDC

可選安裝方式:撞牆式安裝( CE ), DIN 標準箱體安裝

張力控制

張力控制系統擴展

張力控制系統MAGPOWR(美塞斯MC026/400/830/1898)是指能夠持久地控制原料在設備上輸送時的張力的能力。包括機器的加速、減速和勻速。即使在緊急停車情況下,也應有能力保證被分切物不破損。張力控制的穩定與否直接關係到分切產品的質量。若張力不足,原料在運行中產生漂移,會出現分切復卷后成品紙起皺現象;若張力過大,原料又易被拉斷,使分切復卷后成品紙斷頭增多。

1.安裝時注意事項

a. 要十分注意避免安裝中所產生的安裝偏差

(1)上緊壓蓋應在聯軸器找正後進行,螺栓應均勻上支,防止壓蓋端面偏斜,用塞尺檢查各點,其誤差不大於0.05毫米。

(2)檢查壓蓋與軸或軸套外徑的配合間隙(即同心度),四周要均勻,用塞尺檢查各點允差不大於0.01毫米。

b. 彈簧壓縮量要按規定進行,不允許有過大或過小現象,要求誤差2.00毫米。過大會增加端面比壓,另速端面磨損。過小會造成比壓不足而不能起到密封作用。

c. 動環安裝后髯保證能在軸上靈活移動,將動環壓向彈簧后應能自動彈回來。

2.拆卸時注意事項

a. 在拆卸機械密封時要仔細,嚴禁動用手錘和扁鏟,以免損壞密封元件。可做一對鋼絲勾子,在對自負盈虧方向伸入傳動座缺口處,將密封裝置拉出。如果結垢拆卸不下時,應清洗乾淨后再進行拆卸。

b. 如果在泵兩端都用機械密封時,在裝配,拆卸過程中互相照顧,防止顧此失彼。

c. 對運行過的機械密封,凡有壓蓋鬆動使密封發生移動的情況,則動靜環零件必須更換,不應重新上緊繼續使用。因為在之樣楹動后,摩擦副原來運轉軌跡會發生變動,接觸面的密封性就很容易遭到破壞。

1.為保證機械設備經常處於良好的技術狀態,隨時可以投入運行,減少故障停機日,提高機械完好率、利用率,減少機械磨損,延長機械使用壽命,降低機械運行和維修成本 確保安全生產,必須強化對機械設備的維護保養工作

2.機械保養必須貫徹“養修並重,預防為主”的原則,做到定期保養、強制進行,正確處理使用、保養和修理的關係,不允許只用不養,只修不養

3.各班組必須按機械保養規程、保養類別做好各類機械的保養工作,不得無故拖延,特殊情況需經分管專工批准後方可延期保養,但一般不得超過規定保養間隔期的一半

4.保養機械要保證質量,按規定項目和要求逐項進行,不得漏保或不保。保養項目、保養質量和保養中發現的問題應作好記錄,報本部門專工

5.保養人員和保養部門應做到“三檢一交(自檢、互檢、專職檢查和一次交接合格)”,不斷總結保養經驗,提高保養質量

6.資產管理部定期監督、檢查各單位機械保養情況,定期或不定期抽查保養質量,並進行獎優罰劣。

(1)了解故障發生的經過情況,了解故障前的工作情況及故障后的癥狀。

(2)認真分析故障產生的原因或範圍,找到故障的原因或分析故障的範圍。

(5)通電檢查,主要是查找不易發現的故障。通電檢查應在不帶負載下進行,以免發生事故

機床電氣故障常採用的檢測方法主要有電壓法、電阻法、短路法、開路法和電流法等等。

(1)電壓法

利用儀錶測量線路上某點的電壓值來判斷確定機床電氣故障點的範圍或元器件故障的方法叫電壓法或電壓測量法。

(2)電阻法

利用儀錶測量線路上某點或某個元器件的通斷來確定故障點的方法叫電阻法。

(3)短路法

將所懷疑發生故障的某級電路或元器件暫時短接,觀察故障狀態有無變化來斷定故障部位的方法。短路法用於檢查多級電路時,短路某素服,故障消失或明顯減小,說明故障在短路點之前,故障無變化則在短路點之後。如某級輸出端電位不正常,將該級的輸入端短路,如此時輸出端電位正常,則該級電路正常。短路法也常用來檢查元器件是否正常,如用鑷子將晶體三級管基極和發射極短路,觀察集電極電壓變化情況,判斷管子有無放大作用。在TTL數字集成電路中,用短路法判斷門電路、觸發器是否能夠正常工作。將可控硅控制極和陰極短路判斷可控硅是否失效等。另外也可將某些儀錶(如電子電位差計)輸入端短路,看儀錶指示變化來判斷儀錶是否受到干擾。

(4)開路法

在檢修機床電路中,有時為了檢測特殊需要,必須將電路斷開進行檢查,這種方法叫做開路法。

(5)電流法

用測量通過某線路上的電流是否正常的方法來確定故障點的方法叫電流法。

以車床為例,典型機床常見故障的類型有:

(1)漏電自動開關合不上;

(2)三台電動機均不能起動;(3)主軸電動機不能起動;

(4)按下主軸電動機起動按鈕SBl,電動機發出嗡嗡聲,不能起動;

(5)主軸電動機起動后,鬆開起動按鈕,電動機停止;

(6)按下停止按鈕,主軸電動機M1不停止;

(7)冷卻泵電動機M2不能起動;

(8)快移電動機不能起動;

(9)照明燈不亮;

(10)指示燈不亮。等等。

1)技術資料準備

技術資料是調試與維修工作的指南,它在調試與維修工作中起著至關重要的作用,藉助於技術資料可以大大提高調試與維修工作的效率。常用的技術資料有:

①設備的控制要求匯總表;

②設備電氣與PLC控制原理圖;

③設備電氣與PLC接線圖;

④設備電氣元件與PLC布置圖;

⑤PLC使用手冊、編程手冊

⑥設備PLC程序清單(初稿); ⑦PLC特殊功能模塊、專用控制裝置(如變頻器、驅動器等)的使用說明書等。

但是,設備到達生產現場(用戶)后,PLC控制系統的調試工作有可能不是由設計者本人承擔,因此,調試人員需要有對設備、生產現場的控制要求、系統設計思想的了解與熟悉過程,為此,現場調試人員應在以上資料的基礎上增加以下資料:

①設備的操作手冊(包括設備的控制要求與動作過程);

②設備主要部件的結構原理示意圖;

③設備液壓、氣動、潤滑系統圖;

④設備最終的PLC程序清單等。

(2)調試與維修工具準備

合格的調試、維修工具是進行PLC系統調試與維修的基本條件.PLC控制系統常用的調試與維修工具主要有以下幾種:

1)數字萬用表;

2)PLC編程器;

3)示波器

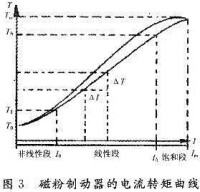

在張力控制系統中,磁粉制動器由於其體積小、重量輕、激磁功率小且具有良好的控制特性,因而得到了廣泛的應用。磁粉制動器轉矩和激勵電流的關係一般都稱作為靜特性。它是磁粉制動器主動端轉速n恆定,從動端制動時,磁粉制動器的激勵電流和輸出轉矩之間的關係。轉矩電流特性曲線如下圖所示。

張力控制系統

張力控制系統

由上圖可知,磁粉制動器的轉矩曲線可以分為三個部分:非線性段、線性段和飽和段。磁粉制動器具有良好的恆轉矩特性,並且磁粉制動器輸出轉矩與磁粉線圈激勵電流優良的線性關係,只要線性調節激勵電流,便能實現對現場張力的動態控制,並且磁粉制動器在轉速很低的情況下性能也十分穩定。磁粉制動器在卷取張力控制系統的應用,如圖4所示用磁粉制動器控制張力的方案較以往的控制系統具有結構簡單、執行單元成本低、容易控制的特點,特別是實際張力的大小通過電流直接調節,改變了其他調節裝置的手工操作過程,使得操作簡單、準確。增加動態電流補償環節有利於進一步提高產品質量。

對張力的控制有兩個途徑,一是可控制電機的輸出轉矩,二是控制電機轉

速,對應這兩個途徑,MD330 設計了兩種張力控制模式。

開環轉矩控制模式

開環是指沒有張力反饋信號,變頻器僅靠控制輸出頻率或轉矩即可達到控

制目的,與開環矢量或閉環矢量無關。轉矩控制模式是指變頻器控制的是電機

的轉矩,而不是頻率,輸出頻率是跟隨材料的速度自動變化。

根據公式F=T/R(其中F 為材料張力,T 為收捲軸的扭矩,R 為收卷的半徑),

可看出,如果能根據卷徑的變化調整收捲軸的轉矩,就可以控制材料上的張力,

這就是開環轉矩模式控制張力的根據,其可行性還有一個原因是材料上的張力

只來源於收捲軸的轉矩,收捲軸的轉矩主要作用於材料上。

MD 系列變頻器在閉環矢量(有速度感測器矢量控制)下可以準確地控制電

機輸出轉矩,使用這種控制模式,必須加裝編碼器(變頻器要配PG 卡)。

與開環轉矩模式

1)張力設定部分:用以設定張力,實際使用中張力的設定值應與所用材料、

捲曲成型的要求等實際情況相對應,需由使用者設定。張力錐度可以控制張力

隨卷徑增加而遞減,用於改善收捲成型的效果。

2)卷徑計算部分:用於計算或獲得卷徑信息,如果用線速度計算卷徑需用

到線速度輸入功能部分,如果用厚度累計計算卷徑需用到厚度累計計算卷徑相

關參數功能部分。

3)轉矩補償部分:電機的輸出轉矩在加減速時有一部分要用來克服收(放)

卷輥的轉動慣量,變頻器中關於慣量補償部分可以通過適當的參數設置自動地

根據加減速速率進行轉矩補償,使系統在加減速過程中仍獲得穩定的張力。摩

擦補償可以克服系統阻力對張力產生的影響。

閉環速度控制模式

閉環是指需要張力(位置)檢測反饋信號構成閉環調節,速度控制模式是

指變頻器根據反饋信號調節輸出頻率,而達到控制目的,速度模式變頻器可工

作在無速度感測器矢量控制、有速度感測器矢量控制和V/F 控制三種方式中的

任何一種。

該控制模式的原理是通過材料線速度與實際卷徑計算一個匹配頻率設定值

f1,再通過張力(位置)反饋信號進行PID 運算產生一個頻率調整值f2,最終

頻率輸出為f=f1+f2。f1 可以基本使收(放)卷輥的線速度與材料線速度基本

匹配,然後f2 部分只需稍微調整即可滿足控制需求,很好地解決了閉環控制中

響應快速性和控制穩定性地矛盾。

這種模式下,張力設定部分無效,在FA-00PID 給定源中設定系統控制的目

標值,控制的結果是使張力(位置)的反饋信號穩定在PID 的給定值上。特別

注意,在用位置信號(如張力擺桿、浮動輥)做反饋時,改變設定值(PID 給定)

不一定能夠改變實際張力的大小,改變張力的大小需要更改機械上的配置如張

力擺桿或浮動輥的配重。

與閉環速度模式

1)PID 部分:主要在FA 組設定,FH 組中第二組PID 參數可以起到輔助作

用。在其他部分都設定無誤后,最終的控制效果需要調整PID 參數。

2)線速度輸入部分:這部分比較重要,有兩個作用,一是通過線速度計算

變頻器的匹配頻率(見上面的描述),二是可通過線速度計算卷徑。

3)卷徑計算部分:計算實際卷徑,變頻器獲取線速度和實際卷徑后可以獲

取變頻器的匹配頻率。當用線速度計算卷徑時,若變頻器算得的卷徑與實際卷

徑有偏差,說明線速度輸入有偏差,通過卷徑計算結果可以修正線速度輸入。

5

注意一點的是用線速度和卷徑計算的匹配頻率值並非變頻器的實際輸出頻率,

用線速度和運行頻率計算卷徑時用到的運行頻率是變頻器的實際輸出頻率,所

以邏輯上並不矛盾。

4)第二組PID 參數部分:當只用一組PID 參數無法滿足全程的控制效果時,

可以利用第二組PID 參數,例如在小卷時調整第一組PID 參數獲得較好效果,

滿卷時調整第二組PID 參數獲得較好效果,這樣在全程就能都達到較好效果。

仔細核對原有的電器圖紙,設計張力控制上是沒有什麼錯誤,關鍵問題出現在中心卷取機的中心卷取控制板上,此款中心卷取板是由台灣一家工控產品供貨商提供的。它的主要控制方式是,對卷取機的變頻驅動器輸出電流大小進行比較,卷取功能是利用變頻器的高性能失量轉距控制方式,在卷徑、卷大或卷小時進行衰減和增益,屬於速度閉環的轉距方法,這種控制器價格較低,可滿足一般產品卷取要求;但無法達到高精度控制張力方式,(一般張力要求±5%,精確張力要求±0.5%)。

張力控制系統是一種輸入量按某種可調節的衰減規律而變化的特殊的隨動系統,因此在設計時,必須從軋制工藝角度入手,發現張力閉環控制時的對象模型參數隨著不同的張力設定、板材截面積、材質,特別是軋制速度、壓下率等因素的不同而變化,並且有時變化範圍相當大 ,這樣使用固定參數的張力調節器難以在全範圍內滿足張力控制精度。一旦提高軋制速度,張力不易穩定容易斷帶。這問題與很多因素有關,但總能認為它與張力控制系統的精度有著密切的關係。為此,採用張力調節器去適應實際工藝參數,能基本維持張力精度始終不變。張力控制依據工藝情況進行在線計算后得到對象模型,再去在線調整張力調節器參數

早期的張力裝置結構簡單.不具有自動控制的功能所產生的附加張力是事先設定的一個不變的張力補償值 它不會因紗線退繞張力的變化而變化,因此由退繞張力和附加張力兩部分疊加后實際運行的絡紗張力必然是 波動的.它會造成卷繞不勻和在下游工序退繞時紗線張力的波動。隨著機電一體化技術的迅猛發展,在新一代自動絡筒機上,普遍採用張力自動控制裝置所產生的附加張力會隨退繞張力的變化而反向變化進行張力補償使絡紗張力保持恆定。

1. 啟動前的準備工作及注意事項

a、全面檢查機械密封,以及附屬裝置和管線安裝是否齊全,是否符合技術要求。

b、機械密封啟動前進行靜壓試驗,檢查機械密封是否有泄漏現象。若泄漏較多,應查清原因設法消除。如仍無效,則應拆卸檢查並重新安裝。一般靜壓試驗壓力用2~3公斤/平方厘米。

c、按泵旋向盤車,檢查是否輕快均勻。如盤車吃力或不動時,則應檢查裝配尺寸是否錯誤,安裝是否合理。

2.安裝與停運

a、啟動前應保持密封腔內充滿液體。對於輸送凝固的介質時,應用蒸氣將密封腔加熱使介質熔化。啟動前必須盤車,以防止突然啟動而造成軟環碎裂。

b、對於利用泵外封油系統的機械密封,應先啟動封油系統。停車后最後停止封油系統。

c、熱油泵停運后不能馬上停止封油腔及端面密封的冷卻水,應待端面密封處油溫降到80度以下時,才可以停止冷卻水,以免損壞密封零件。

3.運轉

a、泵啟動后若有輕微泄漏現象,應觀察一段時間。如連續運行4小時,泄漏量仍不減小,則應停泵檢查。

b、泵的操作壓力應平穩,壓力波動不大於1公斤/平方厘米。

c、泵在運轉中,應避免發生抽空現象,以免造成密封面干摩擦及密封破壞。

機床電氣故障檢修一般可分為以下幾個步驟:

(1)準備工作

準備工作包括準備必須的工具、儀錶、機床電路圖和其他資料等

(2)讀圖

對於要檢修的機床,首先必須讀懂電路原理圖。

(3)通過"一問、二看、三摸、四聽、五操作",弄清楚故障現象和故障發生前後的情況。

一問:向機床操作者詢問了解故障發生的前後情況;故障是突然發生的還是經常發生的?有什麼異常現象出現?有什麼失常現象?等等。這樣準確掌握初始的第一手資料,有利於判斷故障發生的部位,迅速找出故障點。

二看:認真觀察機床電器或線路的表面情況。

三聽:啟動機床,聽電動機、控制變壓器、接觸器、繼電器等是否有異常聲和閉合聲。

四摸:當機床運行一段時間后,切斷電源,用手模有關電器的外殼或電磁線圈,檢查是否有不正常的發熱現象等。

五操作:從啟機開始,對機床的所有功能進行一一操作演示,在一步一步的操作中仔細觀察操作過程,從中查找發現機床的電氣故障,以利於迅速準確無誤地確定機床的電氣故障範圍。

(4)根據故障現象結合電路圖分析故障大致範圍

由以上"問、看、聽、摸、操作"等過程基本弄清楚故障的現象后,這時即可結合電路圖分析故障的大致範圍,然後採用相應的檢測方法,找出故障點。

1、機械本體:機械本體包括機架、機械連接、機械傳動等,它是機電一體化的基礎,起著支撐系統中其他功能單元、傳遞運動和動力的作用。與純粹的機械產品相比,機電一體化系統的技術性能得到提高、功能得到增強,這就要求機械本體在機械結構、材料、加工工藝性以及幾何尺寸等方面能夠與之相適應,具有高效、多功能、可靠和節能、小型、輕量、美觀的特點。

2、檢測感測部分:檢測感測部分包括各種感測器及其信號檢測電路,其作用就是檢測機電一體化系統工作過程中本身和外界環境有關參量的變化,並將信息傳遞給電子控制單元,電子控制單元根據檢查到的信息向執行器發出相應的控制。

3、電子控制單元:電子控制單元又稱和節奏發出相應的指令,控制整個系統有目的地進行。

4、執行器:執行器的作用是根據電子控制單元的指令驅動機械部件的運動。執行器是運動部件,通常採用電力驅動、氣壓驅動和液壓驅動等幾種方式。

5、動力源:動力源是機電一體化產品能量供應部分,其作用是按照系統控制要求向機械系統提供能量和動力使系統正常運行。提供能量的方式包括電能、氣能和液壓能,以電能為主。

磁粉制動器

但因為印刷材料與工藝條件有所差異,光單靠傳動同步還不能讓紙帶張力始終保持穩定一致。從下下列情況可改變印刷機的紙帶張力:

1、換接新紙卷,使換接前後的紙帶張力不同。

2、紙卷具有明顯的不圓度,在轉動中半徑同期性的變化,使用紙帶不穩定。

3、印刷速度的變化也會使紙帶張力的改變。印刷速度越大,紙帶張力就越大,印刷速度越慢,紙帶張力就會越小。

4、紙卷鬆緊不均勻也會影響張力的穩定。

5、在印刷過程中,紙卷慢慢的由大變小。