模塊化物料清單

模塊化物料清單

英文Modular bill of material,簡稱MBOM。一種計劃清單,是內縮物料清單的衍生型。這種清單是按產品的模塊或選項排列的。在產品有多個可選特徵的企業中,例如,在汽車製造之類的面向訂單裝配的企業中,常用這種物料清單。

模塊化物料清單是對通用型的產品組件進行模塊化管理,在ERP系統中物料清單要支持模塊化管理。在產品結構中,有的子件構成中大部分相似,而且這種相似的結構也會在其他的產品中出現,這種結構可以模塊化。模塊化BOM用於由許多通用零件製成的並有多種組合的複雜產品。這種產品的結構如果按普通型物料清單管理,按照MRP的需要在計算機內為每一種最終產品存儲一個獨立的BOM,則數據重複量很多,會造成資料庫龐大,查詢速度較慢,且文件記錄的存儲和維護費用很大。解決這一問題的辦法就是採用模塊化BOM。模塊化BOM按照裝配最終產品的要求來組建模塊。模塊化的過程就是將產品分解成低層次的模塊。在進行模塊化型管理后,凡是用到該通用模塊結構的無需重新輸入數據,只需引用該模塊。按照這些模塊進行預測就比直接對最終產品進行預測要準確。

模塊化物料清單通常用於系列產品的情況下,系列產品通常由通用件、基本組件、可選件這3種類型的物料組成。模塊化物料清單不能直接COPY成生產作業清單,需要經過產品配置(product configure),形成內縮物料清單,才能釋放到作業單中。而這種具有多種可供選擇的零部件的產品結構稱模塊型的產品結構。

通用件:即所有產品必需用到的物料,如圓珠筆的彈簧,是每支筆均不可缺少的。

特徵件(Feature):這種物料是不可缺少的,可以選擇其一。如圓珠筆芯是圓珠筆不可缺少的,但筆芯有很多種顏

色,可選其一。可選取件(Option):即產品可以用這個物料,也可以不用這個物料。如圓珠筆桿上燙金貼花。

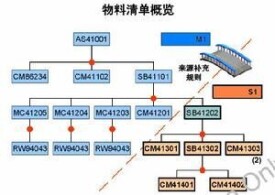

如右圖是一個以電子掛鐘為例的模塊型產品結構。掛鐘簡化為由機芯、鐘盤、鍾框和電池四個部件組成,其中機芯是通用件,所有掛鐘都要採用,沒有可選問題。鐘盤、鍾框可以有各種選項(如顏色、造型、材質等),供客戶選擇,但必須任選其一,而電池是可選或不選的可選件。這些可選的物料可以是企業自己生產的,也可以是由合作夥伴提供的。

MRP對MBOM 的需求:

物料需求規劃(MRP)是生產經營系統的核心,是計劃管理、庫存管理、成本管理等各項生產經營功能的基礎,其基本原理如右圖所示。物料清單是正規計劃系統的基礎。出於計劃的目的,企業的物料清單有時必須重構。應當強調的是,不是由於MRPⅡ為企業帶來了重構物料清單的工作負擔,而是由於MRPⅡ為企業重構物料清單的客觀需求提供了實現的可能性和使用這種新方法的可能性。

在當今買方市場的環境下,客戶對產品的性能要求越來越高,對交貨期的要求越來越短。為了滿足不同客戶的“個性化需求”,產品設計的標準化和系列化就更為突出。當一條生產線上有許多可選特徵時,就能得到許多種組合,這時就不可能在主生產計劃中對它們分別預測。如果按照MRP的需要在計算機內為每一種最終產品存儲一個獨立的BOM。則文件記錄的存儲和維護費用就很大。解決這一問題的辦法就是採用模塊化BOM。模塊化BOM用於由許多通用零件製成的並有多種組合的複雜產品。模塊化方法既為顧客提供了較廣的選擇範圍,又使零件的庫存下降。模塊化BOM按照裝配最終產品的要求來組建模塊。模塊化的過程就是將產品分解成低層次的模塊。按照這些模塊進行預測就比直接對最終產品進行預測要準確。模塊化可以得到兩個不同目的:可以擺脫組合可選產品特徵的麻煩;把通用零件與專用零件區分開來。

應用模塊化物料清單的原因:

(1)縮短交貨提前期 如果接到客戶訂單之後,才開始採購和生產的過程,那麼情況是簡單的。如果採購、生產和裝配的過程需要28周,而且客戶願意等待,那麼即使提供成千上萬種變型產品也沒有問題:在得到客戶訂單之後,開始採購物料,然後組織生產和裝配,28周之後向客戶交貨,雙方皆大歡喜。但是,這是一個沒有競爭的環境。在激烈的競爭中,客戶可能希望20周、10周,甚至10天交貨。為了贏得競爭,必須按客戶要求的提前期,而不是按自己希望的提前期來生產產品。所以必須重構物料清單,使之適應這樣的情況。

(2)便於預測和計劃 一般來說,MRPⅡ系統要求在主生產計劃層次對最終項目進行預測。在面向庫存生產的企業中,產品是確定的,最終項目就是最終產品。當產品具有多個可選特徵時,對為數眾多的最終產品進行預測和計劃往往是不可能的。解決這個問題的一個方法是以可選特徵而不是以最終產品作為預測和計劃的對象,使預測和計劃的項目數極大地減少。這就需要重構物料清單,採用模塊化BOM。把和某種具體的可選擇特徵相關的零部件劃分成一組模塊,分配一個物料代碼。這樣,如果所銷售的產品選中了某種可選特徵模塊,就能按正確的數量對有關的零部件進行計劃。且按照這些模塊進行預測就比直接對最終產品進行預測要準確。

(3)降低物料清單維護成本 對於由許多通用零件製成的並有多種組合的複雜產品,如果按照MRP的需要在計算機內為每一種最終產品存儲一個獨立的BOM,則文件會太大,將會因存儲和維護費用過高而產生困難。於是,不得不重構物料清單,通過模塊化處理來解決所面臨的問題。

通過物料需求規劃(MRP)的基本原理可以看出,MBOM在MRP計算中佔有極其重要的地位,主要表現在3個方面。 (1)MBOM全面列出了在產品生產過程中需要控制和管理的物料項,物料項的含義是指製造過程中出現的零部件的物體形態,物體形態對企業的生產經營活動需要加以控制和管理。

(2)MBOM清晰地表明了物料項之間的數量關係。數量關係是進行MRP計算的關鍵內容。物料項在MBOM中的數量關係有單裝數據和單機數量。單裝數據是指父物料項和子物料項二者之間的數量比例關係。單機數量是指某個物料項與最終產品之間的數量比例關係。二者之間具有一定關係,單機數量可以通過遞歸合併,在單裝數量基礎上得到。

(3)MBOM表達了這些物料項之間的製造裝配核心順序關係。這樣,製造系統的MBOM計算回答了需要哪些物料項和數量,而且還回答物料項在什麼車間需要。如果要回答物料項在什麼時候需要生產或準備好,則必須知道物料項加工或採購的絕對時間。

模塊化物料清單在MPR中的地位:

(1)作為主生產計劃的依據 模塊化產品結構的物料清單,在標明上下層之間的數量關係時,用預測百分比表明各選擇件的需求量,投產前再根據客戶訂貨要求具體確定。其作用是把對一種產品系列的銷售預測,參照歷史銷售記錄,經過調整,分解為每種產品各佔總量的百分比,確定各種產品的搭配,作為主生產計劃的依據。

(2)作為平衡負荷與能力的基本單元,是運行能力計劃時的計算對象;分析和控制能力計劃執行情況也要以工作中心為對象,進行工作量的投入產出分析。

(3)作為車間作業分配任務和編排詳細作業進度的基本單元;

(4)作為車間作業計劃完成情況的數據採集點;也是作為反衝的控制點;

(5)作為計算加工成本的基本單元。

模塊化物料清單不能直接COPY成生產作業清單,需要經過產品配置(product configure),形成內縮物料清單,才能釋放到作業單中。其構造步驟如下: (1)劃分產品類 如某企業生產的機動車產品中,農用拖拉機構成一個產品類。

(2)識別可選特徵 如右圖1與圖2顯示農用拖拉機共有25種可選特徵。

(3)按與可選特徵的相關性,將零部件分組現假定拖拉機只有兩個可選項目,即傳動機構和駕駛盤,其它都是公用件。每種可選項目都有兩種選擇。即傳動機構可有手工排檔和自動排檔兩種選擇,而駕駛盤可有機械式和電動式兩種選擇。於是有4種產品。在圖3中表示了這4種產品的

單層物料清單。在產品結構中,最終產品號12-4010等等處於零層,而1層的A13、C4Q等代表一些組件。為了重構這些物料清單,就要分析比較第一層上的組件,然後按與可選特徵的相關性將這些組件分組。可以發現,第一份清單上的第一個組件項A13是所有機型所通用的,因此應該把它歸到通用件那一組中去。下一組件項,C41隻用於手動排檔機械式駕駛盤和手動排檔電動式駕駛盤這兩種組合的機型中,而不用於自動傳動機構的機型中,這就表示C41隻用於手動排檔的機型。接下去的組件項,L40是僅與機械式駕駛盤一起使用的。其餘組件項可用同樣的方式進行分析並分到相應的組中。注意第一種產品的最後一個組件D14,對這些分組中的任何一個都不適合。類似的還有H23、J39和N44。當4份物料清單中的第一層組件按相關的可選特徵分組之後,剩下未被分組的組件D14、H23、J39和N44。因為它們中的每一個都只和一種產品有關,所以必須 對這些組件本身作進一步的分解,如圖4所示。然後,對第二層項目按相關的可選特徵分組,最後結果如圖5所示。在這個例子中,全部靠分解和歸類的方法解決了問題。但是,如果組件D14、H23等都沒有下屬組件而是單一的零件,那就不可能對它們向下分解。類似這樣的情況,如果可能的,就應當重新設計,使其成為通用件。 (4)生成主物料清單 當已經按相關的可選特徵將零部件劃分成組后,再對每一組零部件分配一個物料代碼,生成一個虛項。例如,對公用件組賦予一個代碼C100。但事實上,構成這樣一個子裝配件在產品的零件明細表和裝配圖上並沒有反映出來,但必須在計劃管理中反映出來這就需要在BOM中設置一種物理上並不存在的項目,通常稱為”虛項”或”虛擬件”,其目的是簡化MRP的編程過程和減少零件之間的影響。然後,接

上述例子為農用拖拉機產品類生成一份主物料清單,其中包括所有的虛項和所有的零部件。主物料清單是企業關於農用拖拉機的資料庫。當接到一份客戶訂單時,則可由其越過虛項而得到具體的拖拉機的完整的零件清單。也可由其得到為企業各項職能所需的各種其它物料清單、最終裝配清單等等。 (5)生成計劃物料清單 計劃物料清單不是一份完全不同的物料清單結構。計劃物料清單是從主物料清單導出的,其目的在於幫助預測需求,其中包括對每個可選特徵的需求,從而可以得知對零部件的需求。接上述例子,對於4種不同型號的產品,如果計劃每月生產50台,那麼,各種零部件各需要多少呢?通過計劃物料清單,則可把50台拖拉機的預測轉化成零部件需求。通過物料清單的模塊化,預測問題已變得容易解決。企業只需預測最終產品的需求總數,然後

預測各可選特徵所佔的百分比,而無需預測具體的組合數。公用件的預測是容易的,對應的百分比是100%。確定可選特徵的百分比則要困難一些,需要求助於歷史數據。根據銷售歷史可知,75%的客戶選擇自動排檔,25%的客戶選擇手動排檔,80%選擇機械駕駛盤,20%選擇電動駕駛盤。為了生成計劃物料清單,可把農用拖拉機產品類作為父項,把自動排檔、手動排檔、機械駕駛盤、電動駕駛盤等可選特徵作為其子項來構造物料清單,並在子項數量欄位以小數形式裝入上述的百分比。因此,也把計劃物料清單稱為百分比清單。子項的預測量等於總預測量乘以計劃物料清單的百分比。通過這種方式,把計劃清單用作一個翻譯器,把總預測量轉換成明細預測量。 (6)生成最終產品的物料清單 在接到客戶訂單之後,則生成特定產品的物料清單。這項任務是在訂單錄入的過程中實現的。如果客戶要求的是標準產品,則MRPⅡ系統中保存著該產品的物料清單,訂單錄入過程只需指明該產品的代碼即可。如果客戶要求的是定製產品,MRPⅡ系統則按可選特徵來提供訂單錄入菜單。按客戶要求生成一項具體產品的物料清單。在這份客戶訂單完成之前,這份物料清單也像標準產品的物料清單一樣,處於活動狀態。一旦產品發運出去,這份物料清單則應存入檔案文件備查。

應用模塊化物料清單的好處,可以概括如下4個方面: (1)縮短交貨提前期,更快地對客戶需求作出響應。

(2)減少預測項目數和主生產計劃項目數。

(3)降低成本。模塊化物料清單易於維護,從而減少維護成本。由於預測的準確性提高,使得能夠減少庫存,從而減少庫存投資。

(4)訂單錄入速度加快,錯誤減少。

[1]計算機世界網

[2]企業信息化知識庫

[3]中國製造業信息化門戶