顆粒捕集器

陶瓷過濾器

顆粒捕集器是一種安裝在柴油發動機排放系統中的陶瓷過濾器,它可以在微粒排放物質進入大氣之前將其捕捉。

柴油機顆粒捕集器:DPF(Diesel Particulate Filter),汽油機顆粒捕集器:GPF(Gasoline Particulate Filter)。

發動機的污染主要來自4個組成部分—— 微粒排放物質(PM)、碳氫化合物(HCx)、氮氧化物(NOx)和一氧化碳(CO)。其中微粒排放物質(煙灰)大部分是由碳或碳化物的微小顆粒(尺寸小於4-20 μ m)所組成的。

顆粒捕集器能夠減少發動機所產生的煙灰達90%以上。捕捉到的微粒排放物質隨後在車輛運轉過程中燃燒殆盡。它的工作基本原理是:如柴油微粒過濾器噴塗上金屬鉑、銠、鈀,柴油發動機排出的含有炭粒的黑煙,通過專門的管道進入發動機尾氣微粒捕集器,經過其內部密集設置的袋式過濾器,將炭煙微粒吸附在金屬纖維氈製成的過濾器上;當微粒的吸附量達到一定程度后,尾端的燃燒器自動點火燃燒,將吸附在上面的炭煙微粒燒掉,變成對人體無害的二氧化碳排出。為了做到這一點,排氣后處理系統應用了先進的電控系統、催化塗層和燃料添加型催化劑(FBC)。這種燃料添加型催化劑包含諸如鈰、鐵和鉑等金屬。這些材料按比例加入到燃料中,在發動機控制系統的幫助下不僅控制微粒排放物質的數量,而且還控制碳氫化合物和污染氣體等污染物的排放量。捕捉器的再生或凈化功能必須在可控的基礎上完成,以保持捕集器不被煙灰堵塞。在凈化周期結束以後,任何殘留灰塵或濾渣最終都將在日常維護中被人為地清除。

顆粒捕集器可以有效地減少微粒物的排放,它先捕集廢氣中的微粒物,然後再對捕集的微粒進行氧化,使顆粒捕捉器再生。所謂過濾器的再生是指在長期工作中,捕集器里的顆粒物逐漸增加會引起發動機背壓升高,導致發動機性能下降,所以要定期除去沉積的顆粒物,恢復捕集器的過濾性能。捕集器的再生有主動再生和被動再生兩種方法:主動再生指的是利用外界能量來提高捕捉器內的溫度,使微粒著火燃燒。當捕集器中的溫度達到550℃時,沉積的顆粒物就會氧化燃燒,如果溫度達不到550 ℃,過多的沉積物就會堵塞捕捉器,這時就需要利用外加能源(例如電加熱器,燃燒器或發動機操作條件的改變)來提高DPF內的溫度,使顆粒物氧化燃燒。被動再生指的是利用燃油添加劑或者催化劑來降低微粒的著火溫度,使微粒能在正常的發動機排氣溫度下著火燃燒。添加劑(有鈰,鐵和鍶)要以一定的比例加到燃油中,添加劑過多會影響DOC的壽命,但是如果過少,就會導致再生延遲或再生溫度升高。

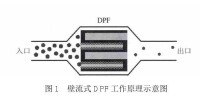

隨著國六排放法規的逐步實施,為了減少汽油機顆粒物排放,GPF已經成為其後處理系統的標準配置。GPF過濾機理與DPF基本相同,排氣以一定的流速通過多孔性的壁面,這個過程稱為“壁流”(Wall-Flow)。壁流式顆粒捕集器由具有一定孔密度的蜂窩狀陶瓷組成,通過交替封堵蜂窩狀多孔陶瓷過濾體,排氣流被迫從孔道壁面通過,顆粒物分別經過擴散、攔截、重力和慣性四種方式被捕集過濾。大量研究表明,壁流式過濾器是目前減少顆粒排放最有效的手段。

1、GPF過濾材料選擇

決定汽油機顆粒捕集器性能的關鍵是過濾材料,其過濾能力、機械強度、熱穩定性、散熱能力等物理性能直接影響GPF的結構設計,從而影響GPF的過濾效率、排氣背壓、使用壽命等指標。與DPF過濾材料性能要求相似,GPF過濾材料需具備以下性能:

1)較高的過濾效率、較低的排氣阻力;

2)較小的熱膨脹係數、熱穩定性好及能承受較高的熱負荷;

3)良好的抗高溫性和耐熱衝擊性、耐腐蝕性;

4)較高的機械強度和抗振動性。

GPF過濾材料主要是堇青石、SIC、AT、合金。

2、裝排比設計

低背壓設計的GPF捕集器長度與直徑的比值(L/D)、安裝位置對壓降有重要影響,L/D從1.1減小到0.6后,壓降將減小52%。綜合考慮碳載能力、效率和空間要求,選擇GPF裝排比為1:1.1,L/D=1:1.1。其中,D=118.4mm,L=127.0mm。

3、結構參數設計

為了滿足效率、碳載和背壓的需求,應合理的設計GPF孔隙率、孔徑及目數/壁厚等結構參數,使其滿足高效率、高碳載量、低背壓及耐熱性高等特性。同時,為了保證再生可靠和避免二次污染,塗敷少量催化劑有助GPF被動再生。目前,GPF商業化產品應用主要有H1和H2兩種技術。其中,H1技術的載體承載低塗敷,為0~50g/L,H2技術的載體承載高塗敷,一般為50~150g/L。顯然,H2技術比H1技術的GPF孔隙率大,在相同的排氣流量/溫度下,背壓減小,但目數/壁厚型譜較多,其壁厚/目數、塗覆量需要根據背壓計算和排放測試結果來確定。

具有良好燃油經濟性和動力性的柴油機廣泛應用於各個行業,如機動車、發電機組、船舶等。然而,柴油機的顆粒物(PM)排放一直備受關注。PM 能長時間懸浮在空氣中,污染環境並影響到人類的身心健康。隨著柴油機排放標準的日趨嚴格,柴油機顆粒捕集器(DPF)成為了柴油車尾氣排放達到標準的必備技術之一。DPF 在設計上必須從功能、性能、維護等方面考慮,即過濾效率、壓差損失、耐高溫、抗灰分腐蝕、清灰里程等。

壁流式 DPF 的工作原理見圖。

顆粒捕集器

由於 DPF 需要在高溫、腐蝕氛圍中長時間工作,因此 DPF 材料需要具備優良的熱穩定性、高的機械強度、良好的耐熱衝擊等性能。理論上最佳的 DPF 材料應具備高的導熱係數和低的熱膨脹係數。較高的導熱係數使得 DPF 再生時,其內部溫度分佈均勻,產生小的最高溫度和溫度梯度。而低的熱膨脹係數能有效地減少 DPF 由於徑向和軸向的溫度梯度產生的壓縮和拉伸應力,避免 DPF 過早產生裂縫,甚至造成 DPF 破裂,使得其由於 PM過濾效率急劇下降而失效。

由於成本低,堇青石 DPF 被廣泛應用於重卡排放控制,同時,還具備熱膨脹係數低的優點,可以做成整體式結構。但是由於其熔點和熱容較低,易與灰分產生共熔,在不可控再生情況下,容易被燒穿。鈦酸鋁 DPF 具有優異的抗熱衝擊性能,儘管其導熱係數低,但是熱容量較大,適合做成整體結構。莫來石 DPF 微觀結構由大量針狀的莫來石晶粒互鎖而成,具有大的孔隙率和平均孔直徑,以及高的比表面積,適合大的催化劑塗敷量應用;但是其具有大的熱膨脹係數,需要做成分割式結構。碳化硅 DPF 具有高的機械強度、不易疲勞、耐酸和灰分的腐蝕,同時還具備大的熱容量和導熱係數,高的熱膨脹係數,使其不能做成整體結構。氮化硅的導熱係數和熱膨脹係數介於堇青石與碳化硅之間,楊氏模量較低,具有優異的抗熱衝擊能力,可以做成一個不需要分割的整體式結構DPF。氮化硅 DPF 的微觀結構具有很多微凸,能有效增加催化劑比表面積,提高碳煙與催化劑的接觸面積,能有效地改善 DPF 再生效率;但是由於其生產成本較高,目前商業化前景尚不明朗。被認為第三代 DPF 材料的鈦酸鎂,具有高的熱穩定性和分佈比較窄的孔結構,使得鈦酸鎂 DPF 具有高的過濾效率和低的背壓損失,具有廣泛的應用前景,目前還處於實驗室研究階段。

DPF 結構設計的主要目標: (1)通過增大入口孔的過濾體積,增加 DPF 的儲灰能力,同時減少高碳煙負載時的背壓; (2)通過優化 DPF 的孔隙率和平均孔直徑分佈,適應不同催化劑塗敷量的要求(in-wall coating),保持低的壓差損失; (3)通過在壁面上塗敷一層薄薄催化劑(on-wall coat-ing)的設計,可以提高 DPF 的初始 PM 過濾效率,以及再生效率,消除深層過濾。

所謂“in-wallcoating”塗敷技術就是把含有催化劑的漿料均勻地分佈在 DPF 過濾壁內孔晶粒表面,達到增加碳煙與催化劑接觸面積的效果;而“on-wall coating”技術就是在 DPF 入口過濾壁表面上塗敷一層很薄的含催化劑的漿料,消除 DPF 壁深層過濾。

1、DPF 孔結構演變

傳統壁流式 DPF 孔是方形孔結構,並交叉堵孔,迫使氣流流經過濾壁面,顆粒被捕集在壁內部孔表面上(深層過濾)和壁表面上,形成一層碳煙過濾層。當碳煙負載量較多時,表層過濾將會是影響 DPF壓力損失的主要因素,因而增加 DPF 的有效過濾面積,在同等的碳煙量情況下,累積在 DPF 過濾壁面上的碳煙厚度將減小;另外,提高 DPF 入口的開孔率,能有效提高 DPF 的過濾容積,加強 DPF 的灰分儲存能力,延長清灰里程。為此,不同的 DPF 研究者和生產企業對 DPF 孔結構進行了很多的創新設計。日本揖斐電公司作為全球碳化硅 DPF 市場的領導者,在 DPF 結構設計方面做出了很多創新,其中最具代表性的就是“OS”孔結構的 DPF,入口為八邊形,出口為正方形。“OS”孔結構 DPF 的清灰里程比傳統的對稱孔結構 DPF 的要長 30%。作為 DPF 市場的主要參與者,美國康寧(Corning)公司和日本NGK 公司也開發了類似孔結構的堇青石、鈦酸鋁、複合碳化硅等材料的 DPF。德國清潔柴油陶瓷公司(Clean Diesel Ceramic Gmb H)開發了三角形孔結構DPF,與方形孔對稱結構 DPF 相比,過濾面積能增加 14%;但是該公司的產品以 200 目為主,主要應用於歐洲在用車改造市場。日本 TYK 公司開發出的六邊形碳化硅 DPF。法國 Saint-Gobain 開發的出波浪形非對稱結構碳化硅 DPF,能有效縮短 DPF 長度。日本住友公司開發的出非對稱六邊形孔結構鈦酸鋁 DPF(AT),有效過濾面積高達14cm/cm,已經在波蘭建廠,投入批量生產。為了進一步鞏固市場佔有率,揖斐電公司在產品差異性上又做出了創新,採用有效的堵孔技術,並推出了所謂的“VPL”(Val-ued plugging Layout)DPF。其有效過濾面積高達15.5cm/cm,而且有效過濾體積也提高了 15%。這種獨特結構能縮小 DPF 體積達 33%,減少 DPF 的使用成本,而且還保持優良的性能。

2、DPF 孔隙率與平均孔直徑

重結晶碳化硅由於在高溫下燒結幾乎不收縮,孔的形成主要取決於具有雙峰粒徑分佈的碳化硅粉的結合,因此能形成分佈比較均勻的微孔分佈。然而採用複合碳化硅、堇青石和鈦酸鋁這 3 種材料的DPF,由於使用了造孔劑,在燒成過程中,收縮率比較大,因而孔的平均直徑分佈比較寬。

DPF 對 PM 的初始過濾效率主要取決於微孔結構,孔的平均直徑分佈窄,對 PM 的過濾效率更高。當 DPF 捕集到一定量的 PM 時,DPF 微孔結構對 PM 的過濾效率沒有明顯的影響。

很顯然,重結晶碳化硅 DPF 初始的 PM 過濾效率要高於堇青石 DPF,當 PM 捕集到 0.5g/L 時,二者的 PM 過濾效率相當,高達99%。這是由於此時 DPF 從深層過濾過渡到表層過濾。

3、不同 DPF 技術的結構要求

所謂的“二合一(Two in One)”技術就是把SCR 催化劑塗敷在 DPF 載體內,集 SCR 和 DPF 的功能於一體,這樣能有效降低成本,並減少系統的安裝空間。然而,跟傳統的基於 CDPF 再生技術和基於 FBC 再生技術的 DPF 結構相比,基於“二合一”技術的 DPF 需要更大孔隙率和平均孔直徑。由於基於 FBC 再生技術,放熱速度快,對DPF的熱衝擊比較大。對於這一情況,一般通過減少目數,增加壁厚,以及減少孔隙率和平均孔直徑等設計手段來增加 DPF 的熱容量,從而減少其在“發動機進入怠速運行(Drop in Idle)”情況下的最高溫度和溫度梯度。CDPF 技術能有效降低 DPF 再生時的溫度,有助於提高燃油經濟性;但是一般催化劑塗敷量不是很大, 5~10g/L。因此應用於CDPF 技術的 DPF 需要適中的孔隙率和平均孔直徑。基於“二合一”技術往往要求高達 90~220g/L,甚至更高的催化劑塗敷量。這勢必導致 DPF的壓差增大,惡化燃油經濟性,因而設計高孔隙率和大平均孔直徑 DPF 滿足高塗敷量、低背壓要求。