連續擠壓

擠壓成型技術中較新的技術

連續擠壓(英文簡稱CONFORM),連續擠壓技術是擠壓成型技術的一項較新的技術,以連續擠壓技術為基礎發展起來的連續擠壓複合、連續鑄擠技術為有色金屬管、棒、型、線及其複合材料的生產提供了新的技術手段和發展空間。20世紀70年代人們開始致力於擠壓生產的連續性研究。1971年,英國原子能局的D.Green發明了CONFORM連續擠壓方法。連續擠壓包覆技術(CONKLAD)則是在此基礎上發展起來的。

同傳統的相比,連續擠壓具有一系列優點:

(1)採用連鑄連軋的盤條作為原材料,供應方便,沒有擠壓壓余,材料利用率高,一般可達95%,組織性能均勻性好。

(2)連續擠壓利用摩擦所產生的熱量升溫,無需加熱,從而節省了能源。

(3)工序少,生產效率高,產品成品率高。以管材加工為例,此加工工藝比一般管材加工方法省略15道以上工序,且成品率可達90%以上,而一般方法生產同類管材成品率只有50%左右。因此連續擠壓加工工藝可縮短工藝流程和生產周期,從而降低了成本,提高產品的競爭能力。

(4)坯料既可用線材也可用顆粒狀原料,甚至可以直接用液體原料。也能利用廢屑不經重熔而直接再生成材。

(5)可實現產品的連續生產,無間隔時間。

(6)可生產超長製品傳統加工方法一般不超過30-50m,而利用連續擠壓法長度一般可在數千米直到數萬米之間,呈卷狀交貨,運輸方便。

(7)既適合大批量生產,也適於小批量多品種生產。

(8)產品性能好,尺寸精度高,光潔度好。

目前主要應用於製造有線電視同軸電纜(CATV)外導體、光纖複合架空地線(OPGW)的護套和骨架、鋁包鋼絲等。連續包覆使用兩根坯料,模腔位於擠壓輪上部,電纜芯線沿切向供給,鋁桿坯料進入腔體被擠壓成鋁管后圍繞芯線形成包套或包覆產品。

-1-

連續擠壓技術

一、連續擠壓技術的原理及應用

擠壓是有色金屬、鋼鐵材料生產與零件生產、零件成型加工的主要生產方法之一,也是各種複合材料、粉末材料等先進材料製備與加工的重要方法。有色金屬擠壓製品在國民經濟的各個領域獲得了廣泛的應用。

1.連續擠壓技術的原理

傳統的擠壓方法主要有正向擠壓、反向擠壓、靜液擠壓等。以正擠壓為例,正向擠壓時,擠壓桿運動方向與擠壓產品的出料方向一致,坯料與擠壓筒之間產生相對滑動,存在很大的摩擦,這種摩擦阻力使金屬流動不均勻,從而給擠壓製品的質量帶來了不利影響,導致擠壓製品組織性能不均勻,擠壓能耗增加,由於強烈的摩擦發熱作用,限制了擠壓速度且加快了模具的磨損。反向擠壓和靜液擠壓等方法雖然從不同的角度對正向擠壓進行了改進,但是這些傳統的擠壓方法都存在一個共同的缺點,即生產的不連續性,製品長度受到限制,前後坯料的擠壓之間需要進行分離壓余、填充坯料等一系列輔助操作,影響了擠壓生產的效率。

為了解決傳統擠壓中的問題,在常規的正擠壓中,變形是通過擠壓軸將所需的擠壓力直接施加於坯料上來實現的,由於擠壓筒的長度有限,要實現無間斷的連續擠壓是不可能的。一般來講,要實現連續擠壓需滿足以下兩個條件:

(1)不需藉助擠壓軸的直接作用,即可對坯料施加足夠的力實現擠壓變形;(2)擠壓筒應具有無限的連續工作長度,以便實現無限長度的坯料供給。

為了滿足第一個條件,其方法之一是採用圖3所示的方法,用帶矩形斷面的運動槽塊和將擠壓模固定在其上的固定矩形塊構成一個方形擠壓筒,以代替常規的圓形擠壓筒。當運動槽塊沿圖中箭頭所示方向連續向前運動時,上下兩面上方向相反的摩擦力相互抵消,坯料在兩側面的摩擦力作用下向前運動而實現擠壓。

為了滿足上述第二個條件,其方法之一是採用擠壓輪來代替槽塊。隨著擠壓輪的不斷旋轉,即可獲得無限長度的擠壓筒。擠壓時,藉助擠壓輪表面的主動摩擦力作用,坯料連續不斷地被送入,通過安裝在擠壓靴上的模子擠出所需斷面形狀的製品。

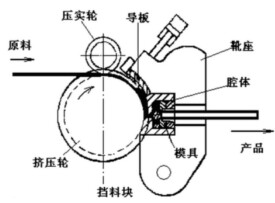

綜合以上兩方面考慮,CONFORM連續擠壓機做了如下設計,它主要由四大部分組成:輪緣車制有凹形溝槽的擠壓輪,它由驅動軸帶動旋轉;擠壓靴,它是固定的,與擠壓輪相接觸的部分為一個弓形的槽封塊,該槽封塊與擠壓輪的包角一般為90度,起到封閉擠壓輪凹形溝槽的作用,構成一個方形的擠壓型腔,相當於常規的擠壓筒,不過這一方形擠壓筒的三面為旋轉擠壓輪槽的槽壁,第四面才是固定的槽封塊;固定在擠壓腔出口端的堵頭,其作用是把擠壓型腔出口端封住,迫使金屬只能從擠壓模流出;擠壓模,它或安裝在堵頭上,實行切向擠壓,或安裝在靴塊上實行徑向擠壓。這樣,當從擠壓型腔的人口端連續喂入擠壓坯料時,由於它的三面時向前運動的可動邊,在摩擦力的作用下,輪槽咬著坯料,並牽引著金屬向模孔移動,當夾持長度足夠時,摩擦力的作用足以在模孔附近產生高達1000MPa的擠壓應力,迫使金屬從模孔流出。可見CONFORM連續擠壓原理是巧妙的利用了擠壓輪凹槽槽壁與坯料之間的機械摩擦作用作為擠壓力。而且只要擠壓型腔的入口端能連續地喂入坯料,便可達到連續擠壓出無限長製品的目的。