齒輪鋼

用於加工製造齒輪鋼材的統稱

齒輪鋼是對可用於加工製造齒輪的鋼材的統稱。一般有低碳鋼如20#鋼,低碳合金鋼如:20Cr、20CrMnTi等,中碳鋼:35#鋼、45#鋼等,中碳合金鋼:40Cr、42CrMo、35CrMo等,都可以稱為齒輪鋼。

此圖片由天津鑫匯鋼聯提供

齒輪鋼是汽車、鐵路、船舶、工程機械中使用特殊合金鋼中要求較高的關鍵材料之一,是保證安全的核心部件的製造材料。近幾年,齒輪鋼正朝著高性能、長壽命、齒輪運行平穩、低噪音、安全性、低成本、易加工、多品種等方向發展。

淬透性是齒輪鋼的重要性能指標之一,它主要是保證不同大小齒輪的心部硬度,且有利於控制齒輪熱處理變形。齒輪鋼的淬透性和淬透性帶寬的控制,主要取決於化學成分及其均勻性。也就是對淬透性影響大的元素如碳、錳等的控制,根據鋼中碳和合金元素對淬透性各點硬度值的影響,確定該鋼的內控成分範圍。

鋼中存在的氧化物和硫化物夾雜、有害元素如氮、氫、氧等,會降低鋼材的力學性能,惡化鋼材的工藝性能,從而影響汽車滲碳齒輪的使用壽命。

晶粒大小是齒輪鋼的一項重要指標。齒輪鋼中細小均勻的奧氏體晶粒,淬火后得到細馬氏體組織,明顯改善齒輪的疲勞性能,同時減少齒輪熱處理后的變形量。齒輪鋼晶粒度要求≥6級,通常是在冶鍊時控制鋼中殘餘鋁含量達到細化晶粒的。

帶狀組織是鋼的組織缺陷。對齒輪鋼而言,嚴重的帶狀組織將影響滲碳的均勻性,增加淬火變形程度,使滲碳齒輪尺寸精度差。因此,齒輪鋼的帶狀組織要求不大於3級。

為了減輕或消除齒輪鋼的帶狀組織,在冶鍊、軋制過程中應採取適當的技術措施。在冶鍊過程中,要盡量降低鋼中有害元素、氣體及夾雜物的含量;在澆注過程中,要採用低的澆注溫度、提高冷卻速度和採用電磁攪拌;在軋制過程中,採用高剛度大變形工藝和增大軋(鍛)制比,同時應提高終軋溫度。

1)42CrMo齒輪鋼具有強度高、淬透性高、韌性好、淬火時變形小、高溫時有高的蠕變強度和持久強度等特點。

用於製造要求較35CrMo鋼強度更高和調質截面更大的鍛件,如:機車牽引用的大齒輪、增壓器傳動齒輪、壓力容器齒輪、后軸、受載荷極大的連桿及彈簧夾;也可用於2000m以下石油深井鑽桿接頭與打撈工具;並且可以用於折彎機的模具等。

用於製造截面<30mm的承受高速、中等或重載荷、衝擊及

摩擦的重要零件;如:齒輪、齒圈、齒輪軸十字頭等。是18CrMnTi的代用鋼,廣泛用作滲碳零件,在汽車。拖拉機工業用於截面在30mm以下;承受高速。中或重負荷以及受衝擊。摩擦的重要滲碳零件;如齒輪。軸.齒圈。齒輪軸。滑動軸承的主軸。十字頭。爪形離合器。蝸桿等

?

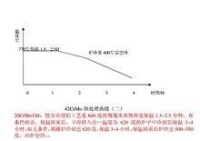

1)加熱曲線採用下圖一

?

2)開軋溫度950-1050℃,保證鋼坯進入均熱段溫度在1150℃以上,並有足夠的保溫時間。

3)爐膛氣氛?還原性氣氛

4)加熱爐出鋼時間控制在4-5分鐘/根,具體時間根據軋制規格而定。

5)精軋入口溫度850℃以上,頭尾溫差控制在50℃以內。

齒輪鋼工藝流程圖二

相關表格