甲醇制氫

減少化工生產中能耗的工藝

甲醇與水蒸氣在一定的溫度、壓力條件下通過催化劑, 在催化劑的作用下, 發生甲醇裂解反應和一氧化碳的變換反應,生成氫和二氧化碳, 這是一個多組份、多反應的氣固催化反應系統。反應方程如下:

CH3OH→CO+2H2 (1)

H2O+CO→CO2+H2 (2)

CH3OH+H2O→CO2+3H2 (3)

重整反應生成的H2和CO2, 再經過變壓吸附法(PSA)將H2和CO2分離,得到高純氫氣。

工業上利用甲醇制氫有二種途徑:甲醇分解、甲醇部分氧化和甲醇蒸汽重整。

甲醇蒸汽重整制氫由於氫收率高(由反應式可以看出其產物的氫氣組成可接近75%),能量利用合理,過程式控制制簡單,便於工業操作而更多地被採用。

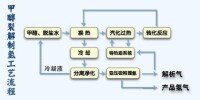

甲醇蒸汽重整是吸熱反應,可以認為是甲醇分解和一氧化碳變換反應的綜合結果。我公司藍博凈化科技的 甲醇蒸汽重整制氫工藝,經歷了多次技術改進,已相當成熟。該過程的典型工藝流程見圖1。

甲醇制氫

甲醇蒸汽重整過程既可以使用等溫反應系統,也可以使用絕熱反應系統。等溫反應系統採用管式反應器,管殼中充滿熱載體進行換熱,保持恆溫反應。在絕熱反應系統中,蒸汽與甲醇混合物經過一系列絕熱催化劑床層,床層之間配備換熱器1。

反應產物凈化系統可根據產品質量等級要求選擇,變壓吸附及膜分離技術是非常實用的氣體凈化技術。變壓吸附凈化可獲得純度高於99.99%的氫氣產品,依據所使用的不同吸附劑及工藝條件,氫回收率在70%-87%之間變化。溶劑洗滌、CO催化轉化、甲烷化等過程均可用於凈化氫氣。

F104甲醇重整制氫催化劑

【用途與特點】

四川蜀泰化工科技有限公司專業生產研發F104重整制氫催化劑,主要用於甲醇和水發生重整變換反應,轉化為H2、N2、CO2、極少量的CO和CH4,以製取所需要的產品H2。該催化劑採用了新的共沉澱生產工藝,添加了特殊助劑,活性穩定、孔結構合理,綜合性能已處於國際領先水平。

銅含量高,比表面積大,低溫活性高;添加新型助劑,抗毒性能更好;裂解和變換雙功能催化劑;【主要物化性質】

單程轉化率高副反應少,不易結蠟強度高,不易粉化,阻力低

| 項目 | F104 | |

| 物理性質 | 外觀 | 黑色金屬光澤圓柱體 |

| 直徑,mm | 5~6 | |

| 長度,mm | 2.5~5.5 | |

| 堆比重 | 1.2~1.6 | |

| 化學組分 | CuO,% | ≥25 |

| ZnO,% | ≥15 | |

| Al2O3,% | ≤15 | |

| 助劑A+B | 適量 | |

【使用條件】

1、原料氣中硫含量<1ppm,氯含量<1ppm。

2、操作液空速≤1.2h

3、壓力:≤3.6MPa

4、使用溫度:200℃~300℃