沖件

沖件

利用磨具壓力使板料產生變形,從而獲得具有一定形狀、尺寸和性能的零件塑性加工工藝,稱為衝壓。而衝壓之後得到的零件稱為沖件。

沖件的幾何形狀、尺寸和精度對衝壓工藝影響很大。沖件的工藝性指沖件對衝壓工藝性的適應度。沖件具有良好的工藝性有利於節省材料、減少成形工序、提高磨具壽命和產品質量。

衝壓的具體工序包括沖裁、精沖、拉伸、旋壓、彎曲、翻邊、脹形等。

對沖裁件工藝性影響最大的是製件的結構形狀、精度要求、形位公差及技術要求等。沖裁件合理的工藝性應能滿足材料較省、工序較少、模具加工較易、壽命較長、操作方便及產品質量穩定等要求。沖裁件的工藝性應考慮以下幾點:

①沖裁件的形狀應儘可能簡單、對稱,避免形狀複雜的曲線。

圖1 沖裁件最小圓角半徑

圖2 沖裁件的孔距及孔邊距

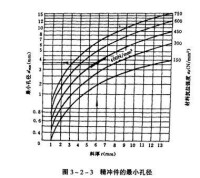

圖3 沖孔的最小尺寸

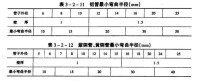

圖6 沖裁件中心孔公差

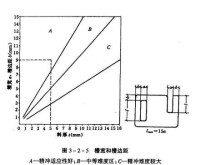

圖5 沖裁件內形與外形尺寸公差

⑦用條料少廢料沖裁兩端帶圓弧的製件時,其圓弧半徑R應大於條料寬度B的一半,即R≥0.5B。

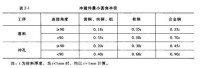

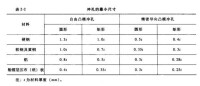

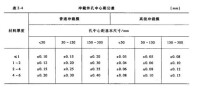

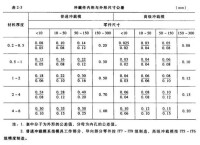

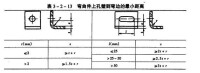

⑧沖裁件的經濟精度不高於IT11,一般要求落料件精度最好低於ITl0,沖孔件精度最好低於IT9。沖裁件的尺寸公差、孔中心距的公差見圖5和圖6。

精沖是精密沖裁的簡稱,它是在普通沖裁技術上基礎上發展起來的一種精密板料沖裁工藝。

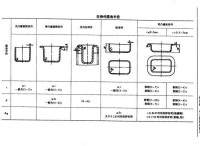

精沖件工藝應考慮以下幾點:

(1)圓角半徑精沖件外形和內形的夾角部位都應用圓角連接。圓角半徑過小時,尖角處的剪切面易發生撕裂,模具刃口易崩裂或產生嚴重磨損。

圖7

圖8 精沖件的最小孔徑

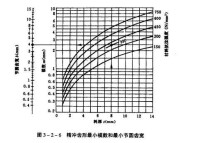

圖9 槽寬和槽邊距

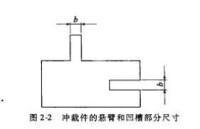

(4)窄懸臂精沖窄懸臂時,凸模承受較大的側向壓力,且受力情況較複雜,比精沖窄槽更為不利。一般可比照最小槽寬乘以係數1.3~1.4。

圖10

(6)精沖件精度精沖件的內、外形公差,一般外形公差比內形公差大,低強度材料比高強度材料更容易達到較高的精度,獲得較小的偏差。材料愈厚,公差值愈大。精沖件內形、外形、孔中心距和孔邊距對應的尺寸公差值參見圖5。

精沖件斷面粗糙度與模具的精度及維修,與沖件的材料及精沖時的潤滑有關。在正常的維修和刃磨等條件下,精沖件斷面粗糙度為R0.8~1.6μm。

在一定的良好工藝條件下,精沖件可達到整個沖裁面都是光潔面。為提高精沖生產的經濟性,在沖件毛刺側允許有少量撕裂,常用光面率(光面高度占料厚的比例)來表示。

精沖件的毛刺是不可避免的。精沖厚料時毛刺高度若超過0.2mm,模具須刃磨。精

沖零件在使用前可用機械振動或砂帶磨削等方法去除毛刺。

採用模具和工具在壓力機的作用下將平板配料彎成具有一定角度和曲率工件的衝壓工序,稱為彎曲。

圖12

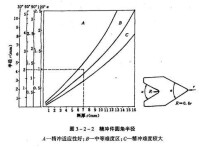

最小彎曲半徑彎曲半徑過小時,變形區材料易產生畸變和微裂。當彎曲半徑過大時,彎曲角度與圓角半徑的精度由於回彈而不易控制。合適的彎曲半徑賦予彎曲件良好的彎曲工藝性。板材的最小彎曲半徑見圖11,管材的最小彎曲半徑見圖12。

圖13 彎邊高度與工藝槽

圖14

工藝切口(槽)可防止彎件成形時發生局部畸變。

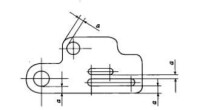

彎曲件的形狀比較對稱時,左右彎曲半徑應一致,可減小彎曲成形時坯料在模具內的錯移。為使坯料在模具內定位準確,可增設工藝定位孔。

切口帶彎曲的工件,彎曲部分一般應做成梯形,彎曲線兩端應預先沖孔(槽),便於彎曲成形。

彎曲件的精度與彎曲件的工序安排、模具的結構和精度、材料的狀態和力學性能以及模具的安裝和調整有關。精度要求高的彎曲件必須嚴格控制材料厚度偏差與模具的實際間隙,並增加整形工序。經彎曲及其他成形方法獲得的衝壓件稱為成形衝壓件,其尺寸公差等級從FT1至FT10依次降低。彎曲件長度尺寸公差等級為FT5~FT10。

拉伸(拉深)是利用磨具將平板毛坯加工成開口空心零件的一種冷加工方法。

圖15

拉伸件的凸緣寬度應盡量一致,應盡量避免曲面空心零件的尖底形狀,特別是深度較大時,其工藝性更差。對半敞開的空心件應設計成對稱的拉伸件,然後剖切成形。

拉伸件不允許同時標註內、外形尺寸,不允許標註底部外半徑,因為在拉伸過程中零件的底部圓角區和直壁部分材料的厚度會發生變化。階梯形拉伸件的高度尺寸應以底部為基準,工藝上易於保證尺寸要求。內孔翻邊一般只標註內孔尺寸。

圖16