斗輪堆取料機

一種用於大型散貨堆場的高效裝卸機械

斗輪堆取料機,是指一種用於大型散貨堆場的高效裝卸機械,既能堆料又能取料。由可俯仰和水平擺動的膠帶輸送臂及其前端的斗輪、機架、運行機構組成,膠帶可雙向運行,取料時由斗輪取料經輸送臂送出,堆料時則由主輸送機運來的貨物經由輸送臂投向堆場。

斗輪堆取料機

斗輪堆取料機按結構分臂架型和橋架型兩類。有的設備只具有取料一種功能,稱斗輪取料機。

斗輪堆取料機

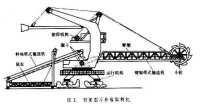

臂架型斗輪堆取料機由斗輪機構、迴轉機構、帶式輸送機、尾車、俯仰與運行機構組成(圖1)。

①斗輪機構:是取料的工作機構,包括斗輪及其驅動裝置。斗輪分無格式、半格式和有格式3種(圖2)。無格式斗輪的鏟斗沒有斗底,在非卸料區內用固定在臂架上的圓弧擋板堵住斗中散料,散料在圓弧擋板上滑移。在卸料區內沒有圓弧擋板而有一個固定的斜溜槽。當鏟斗隨輪體旋轉至卸料區時,斗中物料在自重作用下經斜溜槽滑到帶式輸送機上。它的卸料區間大,因而斗輪轉速較高,可提高作業能力,能卸較粘物料。半格式斗輪的結構與無格式相似,只是將斗壁向斗輪中心延伸一段,使圓弧擋板與輪體之間的距離加大,以減少在圓弧擋板與輪體間發生卡料的可能性。有格式斗輪的每個鏟斗的斗底是一個扇形斜溜槽,在非卸料區卻有固定不動的側擋板。當鏟斗隨輪體旋轉至一定高度后,斗中散料開始沿扇形斜溜槽向斗輪中心滑動,鏟斗到達卸料區后,由於沒有側擋板阻擋,散料經斜溜槽、卸料板滑到帶式輸送機上。有格式斗輪卸料慢,需較大的斗輪直徑,但不會產生卡料現象,適用于堅硬物料。三種斗輪中以無格式應用最多。斗輪的傳動方式有機械與液壓兩種,一般不需調速。

②迴轉機構:由迴轉支承和驅動裝置兩部分組成,用以使臂架左右迴轉。為保證臂架在任意位置時斗鏟都能裝滿,迴轉速度要求在0.01~0.2轉/分的範圍內按一定規律實現自動無級調節。大多用直流電動機或液壓驅動。

③臂架帶式輸送機:供輸送物料之用。在堆料、取料作業時,輸送帶需正反向運行。

④尾車:將料場帶式輸送機與斗輪堆取料機聯繫在一起的機構。料場帶式輸送機的輸送帶繞過尾車機架上的兩個滾筒,呈S形走向,以便在堆料時把物料由料場帶式輸送機轉運到斗輪堆取料機上去。

⑤俯仰機構和運行機構:均與門座起重機中相應的機構相似。

橋架式斗輪堆取料機 按橋架形式又分為門式和橋式兩種。

斗輪堆取料機

橋式斗輪取料機:與門式斗輪堆取料機在結構上的主要區別是:它沒有高大的門架,橋架是固定不升降的,而且處於較低位置;沒有堆料帶式輸送機和尾車;在斗輪的前方有固定在小車上的料耙。小車運行時帶動料耙沿料堆端面運動,使上面的散料下滑,以便斗輪取料。料耙還能使由堆料機按不同物料分層堆放的物料在下滑時混勻,因此往往又稱為橋式斗輪混勻取料機。

斗輪堆取料機在運行過程中易出現磨損現象,企業傳統解決辦法是補焊或刷鍍后機加工修復,但兩者均存在一定弊端:補焊高溫產生的熱應力無法完全消除,易造成材質損傷,導致部件出現彎曲或斷裂;而電刷鍍受塗層厚度限制,容易剝落,且以上兩種方法都是用金屬修復金屬,無法改變“硬對硬”的配合關係,在各力綜合作用下,仍會造成再次磨損。當代西方國家針對以上問題多採用高分子複合材料的修復方法,而應用較多的是美國福世藍(1st line)技術,其具有超強的粘著力,優異的抗壓強度等綜合性能,可免拆卸免機加工。既無補焊熱應力影響,修復厚度也不受限制,同時產品所具有的金屬材料不具備的退讓性,可吸收設備的衝擊震動,避免再次磨損的可能,並大大延長設備部件的使用壽命,為企業節省大量的停機時間。目前在國內針對斗輪堆取料機故障的維修中,也逐步取代傳統的辦法。

斗輪堆取料機

國內鬥輪堆取料機的發展基本經歷了三個階段。20世紀60年代、70年代,國內開始設計小型斗輪堆取料機,典型機型有3025、8030等,取料出力分別為300t/h、800t/h,迴轉半徑分別為25m和30m。20世紀80年代、90年代,是斗輪堆取料機發展的第二階段。鋼廠、電廠等新建設的散料堆場逐步採用了大型斗輪堆取料機,用於散料的堆取和轉運,例如上海寶鋼、秦皇島碼頭料場,斗輪堆取料機取料出力達到2000t/h,迴轉半徑達到40m。受當時國內條件的限制,這些料場輸送設備的建設多是合作製造或者整機進口的,甚至整套散料輸送系統都是引進國外的。2000年後,國內鬥輪堆取料機發展到了一個新階段。迄今為止,國內廠傢具備了300~6000t/h生產能力、25~60m迴轉半徑斗輪堆取料機系列產品的設計和製造能力。這一階段中,國外廠商仍佔據一定份額,但國內廠家掌握了相當的技術、生產能力,並憑藉服務、價格優勢佔據了國內市場的主流地位,並逐漸走向國際市場。