自噴井

靠地層能量使地下流體噴出的井

自噴井指依靠地層本身的能量使地下流體噴出地面的井。

當通過鑽井、完井射開油層時,由於井中的壓力低於油層內部的壓力,在井筒與油層之間就形成了一個指向井筒方向的壓力降。在原始條件下,油層岩石與孔隙空間內的流體處於壓力平衡狀態,一旦鑽開油層,這種平衡就被破壞。這時,由於壓力降低引起岩石和流體的彈性膨脹,其相應體積的原油就被驅向井中。如果地層壓力足夠的話,就可將原油舉升到井口以上,形成自噴採油;如果地層壓力不能將原油舉升到井口,那麼就需要藉助某些人工舉升的辦法採油,或者向油層中注入某種流體提高地層壓力,使油井生產能量有所改善。

有的油藏經過一個時期自噴採油又轉入人工舉升,這主要決定於油藏本身的能量,也就是地層壓力的高低。隨著采出原油的增多,地層壓力逐漸下降,油井就會出現停噴現象,這時就要利用人工舉升辦法採油。

採油方法通常是指把流到井底的原油採到地面所用的方法,基本上可分為兩大類:一類是依靠油藏本身的能量,使原油噴到地面,叫做自噴採油;另一類是藉助外界能量將原油採到地面,叫做人工舉升採油或者叫做機械採油。一般情況下,天然能量不足的油田,有的沒有自噴能力,有的即使有自噴能力,但自噴期限較短,只有1年左右的時間,最多的也不過3~5年,而一個油田的生產年限要延續20年至30年以上,因此,油層中的原油大部分是靠人工舉升方式采出來的。人工舉升採油包括:氣舉採油、抽油機有桿泵採油、潛油電動離心泵採油、水力活塞泵採油和射流泵採油等。

我國第一口自噴井是在大慶打出來的

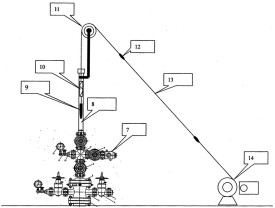

應用系統工程原理,把整個油井生成系統分成若干子系統,研究各子系統間的相互關係及其對整個系統工作的影響,為系統優化運行及參數調控提供依據。

1,節點系統分析對象:整個油井生產系統。

2,自噴井生產系統組成:由油藏滲流子系統,井筒流動子系統,地面管流子系統和油嘴(節流器)流動子系統組成。

3 ,節點系統分析實質:協調理論在採油應用方面的發展。

協調條件:質量守恆,能量(壓力)守恆,熱量守恆。

已知條件:油藏深度,油管直徑,汽油比,含水比,油氣水的密度,油藏壓力,飽和壓力(必須低於油層壓力)及單相流時的採油指數。

已知條件:分離器壓力,出油管線直徑及長度,油藏深度,油管直徑,氣油比,油氣密度,油藏壓力,飽和壓力(低於油層壓力)及單項流時的採油指數。

1.懸掛密封部分

由套管頭和油管頭兩部分組成。

(1)套管頭

套管頭的作用是連接下井的各層套管、密封各層套管的環行空間。表層套管與其法蘭之間,有的是絲扣聯接,有的是焊接(即將表層套管和頂法蘭用電焊焊在一起)。油層套管和法蘭大小頭,一般用絲扣連接後座在表層套管頂法蘭上,用螺栓把緊,用鋼圈密封。法蘭大小頭的上法蘭與套管四通或三通連接。

(2)油管頭

油管頭作用是懸掛下人井中的油管,密封油、套管環行空間。在油田開發中,各項採油工藝不斷改革,為了和不壓井起下作業相配套,近年來對油管頭也進行了相應的改進,經改進定型的油管頭結構是頂絲法蘭油管掛,它是通過油管短節以絲扣與油管懸掛器(蘿蔔頭)連接在一起,並坐在頂絲法蘭盤上。頂絲法蘭盤置於套管四通上法蘭和原油管掛下法蘭之間,頂絲法蘭的上、下均用鋼圈,用多條螺栓固緊並達到密封。

(3)合成一體的井口懸掛密封裝置

近年來已將單層套管頭和油管頭合成一個整體。油管通過油管短節以絲扣和油管懸掛器連接后,坐在套管法蘭內,壓緊密封圈,密封油、套環行空間,並用四條螺絲緊平和加壓。

2.控制調節部分

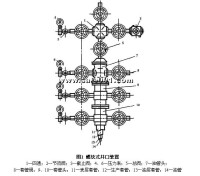

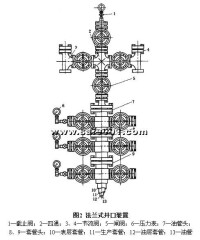

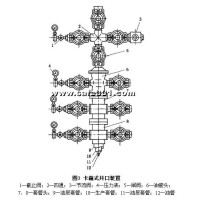

油井的控制調節部分叫做採油樹,其作用是控制和調節井中的流體,實現下井工具儀器的起下等。採油樹由大小閘門、三通和四通等部件組成。按連接方式不同,可分為三種類型:

(2)以絲扣連接的採油樹。如勝251型等,即大小閘門、四通、三通等之間均用絲扣連接在一起。

(3)以卡箍連接的採油樹。如大慶160微型採油樹。

採油樹按其控制程度又分為兩部分。套管閘門以內和總閘門以下為無控制部分,如果這部分出了問題,需更換時,必須先壓井後方可更換;所以日常管理中不要隨意開關總閘門和兩個套管閘門。其餘部分為有控部分。

3.附件

採油樹的附件包括油嘴、壓力表、取樣回壓考克和回壓閘門等。

(1)油嘴

其作用是控制和調節油井的產出量。油嘴的最小直徑為1.5mm,最大直徑20mm以上,因工作制度的不同,選用的油嘴規格也不同。

根據油嘴安裝部位不同,可分為井下油嘴和地面油嘴兩種。井下油嘴採用專門裝置安裝在油層部位或油管下處;地面油嘴一般安裝在生產閘門后的油嘴三通內。地面油嘴按結構不同,又分為單孔簡易式和可調式等多種。選用油嘴時,要檢查直徑、長度、橢圓度、孔眼和軸線同心度、有無毛刺等。當油井出砂時更要注意檢查,保持油嘴不被刺大、不堵、不變形、無毛刺,否則影響油井生產。

(2)壓力表

使用壓力表時,應注意量程是否合適。一般情況下應該使壓力值在壓力表量程讀數的30%~70%範圍內,因為壓力表包氏管的弧度是270°,正常工作時的壓力可使包氏管偏轉5°~7°,如果偏轉超過這個弧度時,讀數將有較大誤差。讀數時應注意眼睛、指針、錶盤刻度成一條垂直於錶盤的直線,否則易造成人為的誤差。

(3)取樣放空考克和回壓閘門

在油嘴三通外的出油管線上,焊有一節小直徑短管,並用閘門控制,這個帶控制閘門的短節用來進行井口取樣以及檢查更換油嘴時進行放空。

回壓閘門在檢查和更換油嘴以及維修生產閘門等作業時應關閉,以防止出油管線內流體倒流(有時也用一個單流凡爾代替回壓閘門)。

1.井口設備齊全完好,不滲不漏。所有閘門要靈活好用,配全配齊螺栓螺母,緊固時對角用力均勻,清蠟閘門密封要嚴,開關時兩側絲杠出入要相等,防噴管絲堵要緊好,裝有絲堵短管節上要設有放空考克。做到先放空后卸絲堵,並注意清蠟閘門是否關嚴。油嘴尺寸要符合要求,油嘴三通無堵塞現象。

2.井口操作時注意,在卸絲堵時,先倒好流程,後放空(人要在上風方向,防止放空時被油氣熏倒);卸時打好管鉗尺度,用力均勻,防止用力過猛、管鉗打脫而使人受傷。

4.上卸壓力表時,檢查壓力表裝卸部位是否設有放空以及壓力表閘門,做到先關壓力表閘門,后開放空考克,再進行裝卸壓力表操作。注意人要在放空方向的側面進行操作。

6.當集油幹線堵塞或凍結時,出現回壓升高、出油減少或不出油,這可能是幹線局部結蠟或結垢堵塞,也可能是局部幹線保溫層破壞而大量散熱造成集油溫度下降,形成凝油堵塞管道。如及早發現可用壓風機掃線或用鍋爐車蒸汽吹解。

7.自噴井井口總閘門以下,套管閘門以內無控制部分,不允許有滲漏和缺損,一旦發現問題,要及時處理。

8.冬季關井在4小時以上時,必須掃線;油井測靜壓關井時,應對幹線採取保溫措施。

9.自噴井井場、設備必須達到“三清、四無、五不漏”的管理要求。

1.常用的玻璃管量油操作

⑴開啟平衡閘門,使分離器壓力於幹線回壓相互平衡。

⑵開玻璃管上下閥門。

⑶關分離器出油閥門,打開分離器進油閥門。

⑷關死單井進匯管閥門。

⑸手持鐘錶,放在玻璃管下紅線上沿,等待液面上升。

⑹液面上升到下紅線時立刻記準時間。

⑺液面上升的過程中,同時觀察分壓變化。如分壓上升,應檢查平衡閥門是否打開,若已打開,分壓仍然上升等待平衡后才能正式量油。

⑻液面上升到紅線時立刻記準時間。

⑼關分離器平衡閥門。

⑽打開分離器出口閥門,等待液面降到紅線以下,再進行下次量油

⑾按資料全準的要求量完油后,關玻璃管上,下流閥門。倒單井正常生產流程,關死分離器的進出口閥門。

⑿將量油的時間填在量油記錄上,並計算出產液量,填寫在當日的報表上。

2.量油操作

(1)油井在試井、清蠟、關井后不能立即量油,要等生產一小時后再量油,否則不準。

(2)量油玻璃管在冬季應注意保溫,每次量完油后,要將玻璃管內水位放到底部,然後先關下流閘門,再關上流閘門,以免玻璃管爆裂造成跑油事故。

(3)量油時分離器壓力與幹線回壓相同。

(4)分離器旁通閥門必須關嚴,不嚴會影響量油的準確性。

(5)分離器、氣管線、閥門不得有漏油、氣現象。同時要清除玻璃管內的油污和堵塞現象。

(6)量油觀察玻璃管液面時,要使視線和液面在同一水平面,以免產生誤差。

3.測氣操作

(1)測氣管線長度5~7m,平直無彎曲,無焊口,各連接部分不漏。

(2)擋板直徑要合適,一般選擇7—25mm比較合適,水銀柱壓差在30~150mm合理範圍內。擋板中心對準管線中心,擋板與壓帽之間加膠皮墊,以防漏氣。

(3)擋板規格,孔眼標準,無毛刺、缺口,厚度不大於3mm。

(4)測氣必須在測壓、清蠟、井下取樣等操作一小時後進行,以免影響測氣資料的準確性。

(5)橡皮管、傳壓嘴子及水銀壓差計連接處不能漏氣。