滑塊

幫助模具正常脫模的模具組件

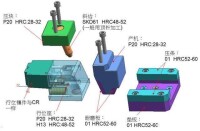

滑塊是在模具的開模動作中能夠按垂直於開合模方向或與開合模方向成一定角度滑動的模具組件。當產品結構使得模具在不採用滑塊不能正常脫模的情況下就得使用滑塊了。材料本身具備適當的硬度,耐磨性,足夠承受運動的摩擦。滑塊上的型腔部分或型芯部分硬度要與模腔模芯其它部分同一級別。

模具是生產各種工業產品的重要工藝裝備,隨著塑料工業的迅速發展,以及塑料製品在航空、航天、電子、機械、船舶和汽車等工業部門的推廣應用,產品對模具的要求也越來越高,傳統的模具設計方法已無法適應當今的要求. 與傳統的模具設計相比,計算機輔助工程(CAE)技術無論是在提高生產率、保證產品質量方面,還是在降低成本、減輕勞動強度方面,都具有極大的優越性。

主要由滑塊和導軌組成,滑塊主要應用於滑動摩擦導軌。直線導軌又稱線軌、滑軌、線性導軌、線性滑軌,用於直線往複運動場合,且可以承擔一定的扭矩,可在高負載的情況下實現高精度的直線運動。在大陸稱直線導軌,台灣一般稱線性導軌,線性滑軌。

直線導軌運動的作用是用來支撐和引導運動部件,按給定的方向做往複直線運動。依按摩擦性質而定,直線運動導軌可以分為滑動摩擦導軌、滾動摩擦導軌、彈性摩擦導軌、流體摩擦導軌等種類。直線軸承主要用在自動化機械上比較多,像德國進口的機床,折彎機,激光焊接機等等,當然直線軸承和直線軸是配套用的。像直線導軌主要是用在精度要求比較高的機械結構上,直線 導軌的移動元件和固定元件之間不用中間介質,而用滾動鋼球。

用曲柄和滑塊來實現轉動和移動相互轉換的平面連桿機構,也稱曲柄連桿機構。曲柄滑塊機構中與機架構成移 動副的構件為滑塊,通過轉動副A、B聯接曲柄和滑塊的構件為連桿(圖1)。機構運動時,如鉸鏈中心 B的軌跡不通過曲柄的轉動中心OA,稱為偏置曲柄滑塊機構(圖1a),其中e為偏距。如取不同的構件為機架,又可得到轉動導桿機構(圖1b)、曲柄搖塊機構(圖1c)和移動導桿機構(圖1d)。如再將曲柄搖塊機構中的導桿和滑塊對換,即得到擺動導桿機構(圖1e)。如滑塊B的軌跡mm通過OA,則稱為對心曲柄滑塊機構(圖2)。

曲柄滑塊機構廣泛應用於往複活塞式發動機、壓縮機、沖床等的主機構中,把往複移動轉換為不整周或整周的迴轉運動;壓縮機、沖床以曲柄為主動件,把整周軸動轉換為往複移動。偏置曲柄滑塊機構的滑塊具有急回特性,鋸床就是利用這一特性來達到鋸條的慢進和空程急回的目的。

對心曲柄滑塊機構中(圖2),當OA=AB時,除D點(AD=AB)的運動軌跡為直線外,連桿上其他點都沿橢圓軌跡運動,這種機構也稱為橢圓儀。

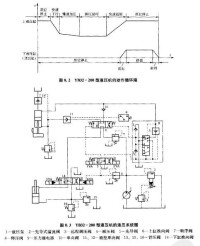

曲柄滑塊的運動特性常用曲柄轉角與滑塊行程s的關係曲線(圖3)來表示。如果是對心曲柄滑塊機構,沒有急回特性,極位夾角為零。

圖2

圖3

根據滑塊工作行程的最大速度與平均速度的比值要求設計曲柄滑塊機構,首要問題是確定滑塊工作行程的最大速度位置。對不同類型的曲柄滑塊機構中滑塊最大速度的位置問題進行探討得出結論:偏置的曲柄滑塊機構,滑塊最大速度出現在曲柄與連桿相互垂直處;對心的曲柄滑塊機構,滑塊最大速度一般不出現在曲柄與連桿相互垂直處,隨著桿長比的增大,滑塊在最大速度處曲柄與連桿越接近90°。

當曲柄滑塊機構與其它機構,如齒輪齒條機構、凸輪機構等串聯成複合機構,從而實現某種特定功能時,常根據滑塊工作行程的最大速度與工作行程平均速度的比值δ =υC max /υC m等參數來進行設計,因此了解滑塊工作行程的最大速度位置對機構的設計至關重要。

通過曲柄滑塊機構的計算模型求出滑塊的運動規律,利用Excel 的方程運算,避免了複雜函數求極值得得難,且Excel 方法簡單、運算速度快、計算精度高,完全滿足工程設計的要求。了解不同類型曲柄滑塊機構中滑塊最大速度位置問題,有助於設計人員了解曲柄滑塊機構的運動特性並根據工程實際的要求確定設計參數,如γ、λ 值等,使設計人員少走彎路,提高設計效率,對連桿機構的設計具有重要的指導意義。

廣泛應用於噴塗設備,數控機床、加工中心、電子、自動化機械、紡織機械、汽車、醫療器械、印刷機械、包裝機械、木工機械、模具開模等眾多領域。