澆鑄

將金熔化成液態製成器物的方法

澆鑄(鑄造)方法是將金、銀熔化成液態狀,採用范模澆鑄而製成器物的方法,它是最早的金銀加工方法之一。澆鑄是把經混合后的葯漿澆鑄到發動機殼體內,固化后形成符合設計要求的發動機裝葯。

澆鑄工藝在我國新石器時代末期就已經出現,原本是青銅器的製作工藝,因青銅器的興盛而發展、成熟起來。

澆鑄

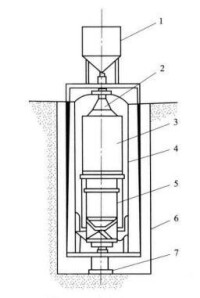

澆鑄是把經混合后的葯漿澆鑄到發動機殼體內,固化后形成符合設計要求的發動機裝葯。模芯可先裝配后再澆葯,也可澆完葯漿后再插模芯。混合過程中對葯漿有的已進行真空除氣,有的未進行除氣。在澆鑄過程中,葯漿澆入發動機殼體時還需充分除氣,以保證裝葯的質量。主要的澆鑄工藝方法有以下幾種。

真空澆鑄工藝裝置

1.澆鑄工裝

澆鑄漏斗可由混合后的混合鍋下部放料閥通過連接管接澆鑄閥,也可用專用澆鑄漏斗。葯漿在澆鑄過程中都需保溫。在漏斗外都有通循環水的夾套。花板有圓孔(直徑3~5 mm)、月牙或扁孔,寬5~7 mm,長20~30 mm,根據工藝特點,也可選用其他形狀和尺寸。較小發動機直徑在200 mm以內,葯形單一,可用一缸多發。

2.真空度

在澆鑄過程中,真空度既是葯漿澆鑄的主要驅動力,也是排除葯漿中空氣的主要手段。保證葯柱無氣孔、緻密、良好的結構強度和彈道的穩定性,有利於葯柱質量的重現性。在澆鑄過程中,葯漿澆鑄動力=真空度+葯漿壓頭。要增加澆鑄動力,可增加藥漿壓頭。因葯漿量一定,故增加藥漿壓頭時,需在葯漿上增加壓力。

3.澆鑄速度

澆鑄速度對澆鑄的葯柱質量影響很大,從生產周期和葯漿適用期考慮,澆鑄速度快是有利的。但葯漿的除氣與真空度、暴露面和暴露時間有關,並涉及葯漿的黏度、花板孔的形狀與大小、葯條落程長短等因素。為了保證除氣完全,澆鑄速度又不宜太快,原則是,澆入的葯漿能流平,不至於因新舊藥漿流不平而在葯漿之間夾帶氣泡,影響裝葯質量。

4.澆鑄溫度

葯漿的溫度對葯漿的黏度與固化速度影響很大,溫度低時葯漿黏度大,葯漿中的氣泡不易脫出,影響裝葯質量,也影響澆鑄速度。而葯漿溫度太高,則葯漿黏度增長快,適用期縮短。對HTPB推進劑而言,使用固化劑不同,其控制葯漿的溫度也應不同,如用TDI作固化劑,葯漿溫度控制在40℃~45℃:若用IPDI作固化劑,葯漿溫度控制在60℃~65℃為宜。在澆鑄過程中,除控制葯漿溫度外,還需對模芯與發動機殼體保溫,避免由於葯漿與其溫差較大,影響到葯漿流動及與其界面的黏結。

5.澆鑄過程中的幾個問題

①在澆鑄前,因對澆鑄罐先抽真空,達到真空度后,連續抽15 min,真空度達到穩定後方可澆葯。在澆鑄過程中,余壓必須小於規定值。在葯漿澆完后,繼續抽真空15 min,以驅除裝葯頂部的氣泡。澆鑄結束,一定要緩慢放氣,因在真空澆鑄過程中,葯漿有一定的沸騰高度,若放氣太快,會使頂部物料疏鬆或有氣孔。

②花板的孔徑不宜選擇太小、太薄,花板與發動機殼體頂部間距不宜太長,若葯漿成細條或薄片,滴入時易在過程中翻轉,而引起所謂搭葯現象,影響裝葯質量。

③在澆鑄前,發動機殼體與模芯都需保溫,避免與葯漿溫差較大時,表面浸潤不好而影響裝葯質量。

將己除氣的葯漿裝在壓力罐內,其上部連接增壓裝置(通氮氣或壓縮空氣),底部出口處連接導管,將葯漿壓入發動機殼體內,葯位逐漸上升,直至充滿殼體為止。加壓也可通過螺桿方式進行擠壓,發動機上端同時抽真空,這種方式對黏度較高的葯漿也適宜。

澆鑄成型又稱(靜態)鑄塑,是將已準備好的澆鑄原料注人模具中使其固化,獲得與模具型腔相似的製品。澆鑄成型的原料可以是單體、經初步聚合或縮聚的漿狀物或聚合物與單體的溶液等。固化過程中通常發生聚合或縮聚反應。近年來,在傳統的澆鑄成型基礎上還出現了一些新的鑄塑方法,包括嵌鑄、離心澆鑄、流延鑄塑、搪塑、滾塑等。

澆鑄成型時壓力低,故對模具和設備的強度要求不高,投資較小;對產品的尺寸限制較小,宜生產大型製品;產品的內應力低。因而近年來在生產產量上增長較快。缺點是成型周期長,製品尺寸準確性較差。

①丙烯酸酯系樹脂

有機玻璃板材是一種重要的澆鑄製品,既可單件澆鑄,也可連續澆鑄。單件澆鑄是把甲基丙烯酸甲酯單體,或預聚物注入表面光潔度很高的兩塊平板玻璃所組成的模具中,經過一定程序的加熱,單體全部聚合,即可得到製品。連續澆鑄是將物料澆在兩個平行、連續、無端、高度拋光的不鏽鋼帶之間,單體在運行的載體上完成聚合反應。

②酚醛樹脂和環氧樹脂

將配製好的酚醛樹脂或環氧樹脂預聚物注入金屬或石膏的模具中,經加熱固化而製成各種製品。

③不飽和聚酯

將加有碎石、色料等配製好的液態聚酯倒入模具中,在室溫下經一定時間聚合而固化,得到各種美觀的人造大理石製品。

④硝酸纖維素和醋酸纖維素

將一定濃度的聚合物溶液,以一定速度注入併流延在無端金屬帶上,通過加熱脫除溶劑使其固化,然後從載體上剝離而製得薄膜,也稱為溶劑澆鑄。工業上主要用此法生產照相和電影用膠片。

⑤聚醯胺

將熔融己內醯胺單體澆注入模具中,使其在催化劑作用下完成聚合反應,冷卻即得到製品。它特別適用於生產大型製件如齒輪、軸承、油箱等,所得製件強度大、剛性高。

1、清除通道和場地的一切障礙物。

2、檢查鐵水包是否烘乾,包底、包耳、包杠、端把是否安全可靠,轉動部分是否靈活。禁止使用未烘乾的鐵水包。

3、與鐵水接觸的一切工具,使用前必須預熱至500℃以上,否則不準使用。

4、鐵水不得超過鐵水包容積的80%,抬包要平穩慢行,步調一致,防止鐵水濺出傷人。

5、用吊車吊運鐵水前應檢查吊鉤、鏈子是否可靠,吊運時鏈子不準打結,要有專人負責跟隨鐵水包,經過路線,不得有閑雜人員。

嚴格貫徹六不澆:

(1)鐵水溫度不夠不澆;

(2)鐵水牌號不對不澆;

(3)不擋渣不澆;

(4)砂箱不幹不澆;

(5)不放外澆口不澆;

(6)鐵水不夠不澆;

(7)澆鑄時要準確平穩,不準從冒口往砂箱內倒鐵水和看鐵水;

(8)當鐵水澆入砂型時,要隨時點燃出汽孔、冒口、箱縫排出的廢氣、以免毒氣和鐵水飛濺傷人;

(9)剩餘的鐵水要倒在準備好的鐵模或砂坑內,不準倒在砂堆和地面上,防止鐵水爆炸傷人。因跑火或其它原因流在地面上的鐵水,在未凝固之前不得用砂覆蓋,凝固后應及時清除;

(10)所有設備使用前應檢查安全可靠性,使用后要清理乾淨。