完全退火

適用於亞共析鋼的退火方法

完全退火只適用於亞共析鋼,不宜用於過共析鋼,過共析鋼緩冷後會析出網狀二次滲碳體。將亞共析鋼加熱到Ac3以上20~30℃,保溫后隨爐冷卻到500℃以下在空氣中冷卻,以獲得接近平衡組織的熱處理工藝。又叫重結晶退火。主要應用於亞共析鋼的鑄、鍛件,如挖掘機底座、鏜床鏜桿等。加熱溫度為 Ac3以上30~50℃,保溫一段時間,使鋼的原來組織全部轉變為單一均勻的奧氏體然後在緩慢冷卻中,使奧氏體轉變為鐵素體和珠光體以達到細化組織、降低硬度和消除內應力的目的。

完全退火是指將亞共析鋼加熱到Ac3以上20~30℃,保溫后隨爐緩慢冷卻,以期得到接近於平衡組織(珠光體型組織)的熱處理工藝方法。又叫重結晶退火。所謂“完全”是指退火時鋼的內部組織全部進行了重結晶。通過完全退火來細化晶粒,均勻組織,消除內應力,降低硬度,便於切削加工,並為加工后零件的淬火作好組織準備。

完全退火是應用最為廣泛的退火方法,主要用於亞共析鋼和共析鋼的鍛件、軋件和鑄件的退火。通過重結晶退火使晶粒細化,組織均勻和消除殘餘應力,用以提高鋼件性能。

不宜用於過共析鋼,過共析鋼緩冷後會析出網狀二次滲碳體。使鋼的強度、塑性和韌性大大降低。

完全退火主要是用於亞共析鋼,它的目的有三:

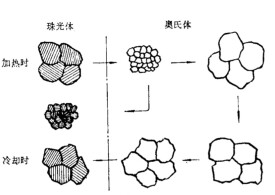

(1)細化奧氏體晶粒,消除魏氏組織。魏氏組織的形成原因之一是奧氏體晶粒太大(停軋、停鍛溫度過高或熱處理時加熱溫度過高),而完全退火時,加熱溫度較低,經重結晶后的奧氏體晶必然細化,如圖1所示,可以看出,球光體轉變成奧氏體時晶粒顯著細化,以後縱然是很慢地冷卻,新形成的球光體晶粒也是很細的。因此,經過完全退火以後,奧氏體晶粒較得到細化,還可以消除鐵素體魏氏組織。

(2)降低硬度,提高塑性以利於切削加工。這是因為熱加工以後都採用空冷,由於冷卻速度較快,造成組織分散度大或得到馬氏體的組織,因而硬度亦較高,尤其是合金鋼更為嚴重。經退火后,可以降低硬度,有利於切加工。

(3)消除內應力,使組織均勻化。

完全退火工藝參數的確定:

(1)加熱溫度:必須適當地高於 點,井經一定時間的保溫,才能使鋼完全奧氏體化,並得到細小均勻的奧氏體組織。但是退火加熱溫度又不能太高,否則會引起奧氏體晶粒長大,以致使冷卻后得到粗大的鐵素體和珠光體組織。幾種常用鋼退火溫度見表1。

表1 幾種常用鋼的臨界點和完全退火溫度及硬度

| 鋼號 | 45 | 50Mn2 | 40CrNi | 50CrVA | 40CrNiMoA | 38Cr | 5CrNiMo | 60Si2Mn |

| 臨界溫度(℃) | 780 | 760 | 770 | 780 | 774 | 780 | 770 | 810 |

| 退火溫度(℃) | 820~840 | 810~840 | 800~820 | 820~870 | 840~880 | 825~845 | 850~870 | 815~870 |

| 退火后硬度(HB) | ≤197 | ≤220 | ≤229 | ≤201 | ≤229 | ≤207 | ≤229 | ≤229 |

(2)加熱速度:應參照鋼材成分、加熱前的組織狀態、內應力大小、工件尺寸的大小與形狀複雜的程度等因素而定。一般來說,對於強度高、塑性差、含碳量較高的合金銅,以及形狀複雜或大型工件(特別是鑄件),加熱速度通常不超過200℃/小時。大型合金鋼的鑄、鍛件( 60毫米以上)應採取低溫入爐,分段升溫的方法,其加熱速度通常不超過100℃/小時。