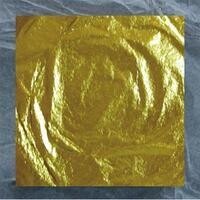

銅箔

陰質性的電解材料

銅箔是一種陰質性電解材料,沉澱於電路板基底層上的一層薄的、連續的金屬箔,它作為PCB的導電體。它容易粘合於絕緣層,接受印刷保護層,腐蝕后形成電路圖樣。

銅箔由銅加一定比例的其它金屬打制而成,銅箔一般有90箔和88箔兩種,即為含銅量為90%和88%,尺寸為16*16cm 銅箔,是用途最廣泛的裝飾材料。如:賓館酒店、寺院佛像、金字招牌、瓷磚馬賽克、工藝品等。

銅箔

塗碳銅箔的性能優勢

1.顯著提高電池組使用一致性,大幅降低電池組成本。

· 明顯降低電芯動態內阻增幅;

· 提高電池組的壓差一致性;

· 延長電池組壽命。

2.提高活性材料和集流體的粘接附著力,降低極片製造成本。如:

· 改善使用水性體系的正極材料和集電極的附著力;

· 改善納米級或亞微米級的正極材料和集電極的附著力;

· 改善鈦酸鋰或其他高容量負極材料和集電極的附著力;

· 提高極片製成合格率,降低極片製造成本。

3.減小極化,提高倍率和克容量,提升電池性能。如:

· 部分降低活性材料中粘接劑的比例,提高克容量;

· 改善活性物質和集流體之間的電接觸;

· 減少極化,提高功率性能。

4.保護集流體,延長電池使用壽命。如:

· 防止集流極腐蝕、氧化;

· 提高集流極表面張力,增強集流極的易塗覆性能;

· 可替代成本較高的蝕刻箔或用更薄的箔材替代原有的標準箔材。

銅箔英文為electrodepositedcopperfoil,是覆銅板(CCL)及印製電路板(PCB)製造的重要的材料。在當今電子信息產業高速發展中,電解銅箔被稱為:電子產品信號與電力傳輸、溝通的“神經網路”。2002年起,中國印製電路板的生產值已經越入世界第3位,作為PCB的基板材料——覆銅板也成為世界上第3大生產國。由此也使中國的電解銅箔產業在近幾年有了突飛猛進的發展。為了了解、認識世界及中國電解銅箔業發展的過去、現在,及展望未來,據專家特對它的發展作回顧。

從電解銅箔業的生產部局及市場發展變化的角度來看,可以將它的發展歷程劃分為3大發展時期:美國創建最初的世界銅箔企業及電解銅箔業起步的時期;日本銅箔企業全面壟斷世界市場的時期;世界多極化爭奪市場的時期。

美國創建最初的世界銅箔企業及電解銅箔業起步的時期是在1955年~20世紀70年代之間。

1922年美國的Edison發明了薄金屬鎳片箔的的連續製造專利,成為了現代電解銅箔連續製造技術的先驅。據專家介紹,這項專利內容是在陰極旋轉輥下半部分通過電解液,經過半園弧狀的陽極,通過電解而形成金屬鎳箔。箔覆在陰極輥表面,當輥筒轉出液面外時,就可連續剝離卷取所得到的金屬鎳箔。

1937年美國新澤西州PerthAmboy的Anaconde制銅公司利用上述Edison專利原理及工藝途徑,成功地開發出工業化生產的電鍍銅箔產品。他們使用不溶性陽極“造酸電解”“溶銅析銅”,達到銅離子平衡的連續法生產出電解銅箔。這種方法的創造,要比壓延法生產起銅箔更加方便,因此,當時大量地作為建材產品,用於建築上防潮、裝飾上。

1955年在Anaconda公司中曾開發、設計電解銅箔設備的Yates工程師,及Adler博士從該公司中脫離,獨立成立了Circuitfoil公司(簡稱CFC,即以後稱為Yates公司的廠家)。Yates公司還在之後在美國的新澤西州、加州以及英國建立了生產電解銅箔的工廠。1957年從Anaconda公司又派生出Clevite和Gould公司。他們也開始生產印製電路板用電解銅箔。以後Gould公司分別在德國(當時的西德)、香港、美國俄亥俄州、美國亞利桑那州、英國建立了電解銅箔廠,以供應覆銅箔板、PCB的生產。20世紀50年代後期,Gould公司已成為世界最大的電解銅箔生產企業。

1958年日本的日立化成工業公司與住友電木公司(兩家公司均為日本主要CCL生產廠家),合資建立了日本電解公司。其後日本福田金屬箔粉工業公司(簡稱福田公司)、古河電氣工業公司(簡稱古河電工公司)、三井金屬礦業公司(簡稱三井公司)紛紛建立電解銅箔生產廠。構築起日本PCB用電解銅箔產業。當時日本各家銅箔廠採用的是間斷式電解法:利用電鑄技術、氰化銅鍍浴、極性輥為不鏽鋼材質,電解銅作為可溶性陽性。這種效率較低的生產方式,全日本每月可生產幾千米的薄銅片。

20世紀60年代,PCB已經逐漸普及到電子工業的各個領域之中,銅箔的需求量迅速增長。據專家介紹,1968年三井公司(Mitsui)從美國Anaconda公司首次引進了連續電解製造銅箔的技術,並在琦玉縣上尾鎮的工廠中生產此種電解銅箔。

古河電工公司(Furukawa)也從美國的CFC公司引進了銅箔生產技術。古河電工公司在日本櫪木縣建立的銅箔的生產廠於1972年竣工生產。另外,日本電解公司和福田公司(Fukuda)利用獨自開發的連續電解銅箔的技術及銅箔表面處理技術,也在20世紀70年代得到確立,開始了工業化電解銅箔的生產。日本幾大家銅箔廠在技術及生產上,於70年代初,得到飛躍性進步。

20世紀60年代初。中國的本溪合金廠(及現在的本溪銅箔廠)、西北銅加工廠(即現在的白銀華夏電子材料股份有限公司)、上海冶鍊廠(即現在的上海金寶銅箔有限公司)依靠自己開發的技術,開創了中國PCB用電解銅箔業。70年代初已可大批量連續化生產生箔產品。那時期銅箔粗化處理技術主要依靠國內幾家覆銅板廠家加工。60年代後期,首先北京絕緣材料廠開發成功“陽極氧化”粗化處理法。並在壓延銅箔上實現粗化處理加工后,又在電解銅箔上得到實現。80年代初,中國大陸的銅箔業實現了電解銅箔的陰極化的表面粗化處理技術。

工業用銅箔可常見分為壓延銅箔(RA銅箔)與電解銅箔(ED銅箔)兩大類,其中壓延銅箔具有較好的延展性等特性,是早期軟板製程所用的銅箔,而電解銅箔則是具有製造成本較壓延銅箔低的優勢。由於壓延銅箔是軟板的重要原物料,所以壓延銅箔的特性改良和價格變化對軟板產業有一定的影響。

由於壓延銅箔的生產廠商較少,且技術上也掌握在部份廠商手中,因此客戶對價格和供應量的掌握度較低,故在不影響產品表現的前提下,用電解銅箔替代壓延銅箔是可行的解決方式。但若未來數年因為銅箔本身結構的物理特性將影響蝕刻的因素,在細線化或薄型化的產品中,另外高頻產品因電訊考量,壓延銅箔的重要性將再次提升。

由於銅礦的原料來源和壓延技術的門檻頗高,因此全球壓延銅箔的產能極度集中於少數幾家廠商,因此推估其產能可以得到全球壓延銅箔的生產概況,全球主要的壓延銅箔的生產者為日 Nippon Mining(日本)、福田金屬Fukuda、Olin brass(美國)與Hitachi Cable(日本)、Microhard(日本)。

生產壓延銅箔有兩大障礙,資源的障礙和技術的障礙。資源的障礙指的是生產壓延銅箔需有銅原料支持,佔有資源十分重要。另一方面,技術上的障礙使更 多新加入者卻步,除了壓延技術外,表面處理或是氧化處理上的技術亦是。全球性大廠多半擁有許多技術專利和關鍵技術Know How,加大進入障礙。若新加入者采后處理生產,又受到大廠的成本拑制,不易成功加入市場,故全球的壓延銅箔仍屬於強獨佔性的市場。