獃滯物料

專業術語

獃滯物料是專業術語,拼音為dāi zhì wù liào,獃滯就是不流動,獃滯物料的標準可謂說法各異,有的認為物料的最後移動日至盤查時,其時間間隔超過180天者,稱為獃滯物料。

每個公司劃分標準不同,例如筆者公司就規定:對質量(規格、材質)不符合標準的原材料、外購件及外協件,存儲超過1個月,已無使用機會,或雖有使用機會但用料極少的;對良好狀態的原材料、外購件及外協件,存儲超過3個月,在以後的生產中沒有機會使用或者很少使用的;對成品、半成品,凡因質量不符合標準、在制或製成后客戶取消訂單、過多庫存等因素影響,儲存超過1年以上的,都算作獃滯物料。

獃滯物料產成的原因是很複雜的,我們可以聯想到自己家裡長期擱置不用的物品,當初它是怎麼產生的,是不是有很多原因呢?產生獃滯物料的原因總的可以分為外部原因和內部原因,外部原因比如客戶更改或取消訂單,供應商送貨質量問題,客戶退貨等,內部問題就是工廠自身問題,主要有工程變更,過量採購或錯誤採購,試驗或生產材料剩餘等。有時,產生獃滯物料不能簡單地劃清是外部還是內部原因,很可能先是一種原因,又導致的另一種原因才最終產生的獃滯。獃滯物料產生的原因,是我們採取相應措施的依據。

有的說超過3個月不流動就算獃滯,也有的說超過1年不流動才算獃滯。總之,物料存量過多,耗用量極少,而庫存周轉率極低的物料就是獃滯物料。獃滯物料的形成原因是很複雜的,而不是僅僅“買多了或者生產多了”這麼簡單。不僅僅是電子組裝行業,其他製造業,如服裝行業都存在同樣的問題:客戶的需求在不斷地波動,而採購/生產是有提前期的,這就不可避免地出現了計劃(採購/生產)不如(客戶訂單)變化快的矛盾。

一個是材料工程變更(客戶要求/企業技術革新)

第二項是由於產品市場淘汰造成

第三項就是實施安全庫存管理的物料由於接單結構變化造成物料長期的積壓

第四種就是物料本身由於質量問題直接判定為不良品,其長期的積壓造成

還有一塊就是物料需求計劃方面(非定訂單採購或企業物料訂單管理)造成的

因為行業差異大、其他方面的原因說不好

應是指長期積壓閑置的物料

系統比較明細的話應是這樣的一個流程(輔料/原材料/部件/成品→獃滯物料/待外理——報廢)

可利用

工藝更改、設計變更產生的獃滯物料

電 子原器件更新換代很快,這是因為科技的發展,也可能是政策的變化,如ROHS指令的推出,使很多不符合標準的物料立刻被取代。設計開發部因為工藝或客戶的需要,對公司產品進行變更,變更時必須填列《工程變更通知書》,由PMC確認該物料是否有庫存或在途。採購接到《工程變更通知書》,第一時間通知相關供應商,全面停止此類物料的生產。同時,PMC在填列《獃滯物料處理清單》前,組織設計開發部、生產部、市場部、物料部召集碰頭會,制定獃滯物料的處理措施。對於工程變更后,有庫存的獃滯物料,盡量在以後開發或生產時能夠改造使用或替換使用。

預測不準或訂單變更產生的獃滯物料

目前市場千變萬化,很多製造企業都是面向訂單生產方式,自己的計劃趕不上客戶需求的變化。當客戶改變或取消訂單,銷售部門要在第一時間通知物料部、生產部,由物料部、生產部統計將會產生獃滯物料的數量,包括庫存數量、在制數量、在途數量、委外加工數量。銷售部門要根據統計出來的物料的成本,第一時間與客戶溝通,並負責收回客戶賠款。PMC取消訂單併發出退倉通知,生產部完成退倉,倉庫填列《獃滯物料處理清單》,送生產副總或總經理做出處理意見,依此意見由倉庫負責暫存或報廢。

如果是因為銷售人員預測不準,公司多訂或者錯定一些物料造成獃滯,應改進預測方法。滾動計劃法利用“近細遠粗”原則,定期修正計劃,是一種不錯的方法,但並不是萬能的。重點是通過客戶的歷史銷售數據、經營能力、庫存情況及市場變化等情況,對市場需求做出預測,為此客戶經理要加強對客戶的訂貨進展情況進行分析、及時做好相關的溝通、督促和指導,以確保客戶能按照預測數量進行訂貨,提高訂單履約率和預測準確率。另外,公司營銷策略及每日庫存應及時告知客戶經理,確保客戶經理在採集市場需求訂單時的盲目性,積極開展市場需求預測工作,不斷調整計劃合同,使計劃方式逐步向市場方式靠攏,使市場需求預測量更加貼近實際需求量。

客戶退貨產生的獃滯成品

客戶退貨的成品,市場部應第一時間通知物料部和財務部。物料部負責辦理退貨數量的清點及入倉,並將確認的數量送交市場部。只需返修即可再次發貨的,PMC應安排生產返修,並由成品倉辦理出庫、入庫、發貨。客戶不再訂購此類貨物的,PMC應在其它客戶訂單中優先消化。沒有可以消化的訂單,且積壓超過三個月,需物料部填列《獃滯物料處理單》,送總經理給出處理意見,並由倉庫負責落實。

採購寬量、安全庫存量引起的獃滯物料

採購寬量由PMC來制定並適時更改,只能對常用件、易損件、通用件、價格波動大物料設定採購寬量,其目的是為了補充安全庫存量。PMC至少每月檢討和排查一次該寬量及安全庫存量,系統數據準確,是避免採購多采或錯采物料而導致獃滯的前提。其它物料一律不設採購寬量,也不得設安全庫存量。

對於該寬量或安全庫存量的物料,必須遵循先進先出的原則,將該物料優先出庫。如該寬量、安全庫存量一直未能消化,而變成獃滯物料,如果存放時間超過六個月,則由PMC填列《獃滯物料處理清單》送總經理審批,由倉庫依此執行並存檔。

總之,對獃滯物料的產生需要追根溯源,做到提前預防和發現獃滯。是供應商的原因,就需要加強對供應商的監督考核,派人駐廠監控物料質量及發運也是一種方法;是客戶的原因,就需要與客戶協商處理,對客戶專用料在採購前與該客戶簽訂協議是規避因客戶改變或取消訂單而產生獃滯的方法之一。對於已經產生的獃滯物料,要想法調劑處理,將損失降為最低。處理的方式無外乎:拆用、修改再用,如整形、重鍍等;在不影響功能、安全及主要外觀前替下代用類似物料;和供應商協調退換甚至打折退換;找機會轉讓給其他供應商及客戶(現在幫助處理獃滯物料的公司很多,包括物物交換、利潤分成、代銷等);實在不行,還可以作為廢品變賣。

獃滯物料

(二) 小組成員,組長財務部主管,副組長資材課長,組員:質檢課長、客服課長、採購課長、膠袋課長、珍珠棉課長、制衣課長、加工課長。

(三) 小組成員職責,組長負責督促各成員定期對各部門的獃滯物料進行清查、建冊。牽頭組織相關部門對獃滯物料提出處理意見。

(四) 獃滯物料是指連續2個月未發生收發業務庫存商品、產成品或未使用原材料。

(五) 各部門對獃滯庫存商品、產成品、原材料編製報表送至處理小組並抄送質檢課進行品質鑒定。

(六) 質檢課對庫存商品、產成品、原材料進行品質分類,定義為:報廢商品、可用待改進商品、可用閑置商品、待退商品。

(七) 處理小組依據質檢課品質鑒定書或相關部門意見報告編寫獃滯物料處理報告並附相關證據送總經理辦。

(八) 處理小組根據處理報告批複意見督促相關部門及時處理。

獃滯物料

2、未及時處理導致獃滯物料產生的責任人,罰款50元/次;

3、處理小組未及時處理導致獃滯物料產生的責任人,罰款50元/次;

4、對及時處理,減少損失的,獎勵100元/次;

5、對於獃滯物料積極推廣銷售或及時退回供應商,獎勵50元/次。

(十) 資材課負責對獃滯物料處理報告建冊歸檔,並做好處理意見的備註。

(十一)本條例經總經理批准后實施,修改時亦同。

獃滯物料的的庫存(獃滯庫存dead stock)計算應該是很多,在此是SAP獃滯物料的計算方法。

計算方法:選定的日期範圍中的庫存水平最低量(數量或者金額)就是獃滯庫存量。

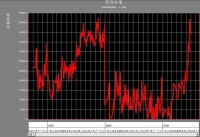

選擇界面中庫存水平曲線圖可看出獃滯庫存

MC50獃滯物料統計界面

圖中所選日期範圍內,該物料的獃滯庫存為191950KG,處於選定日期範圍內,曲線的最低點。