氯磺化聚乙烯

氯磺化聚乙烯

氯磺徠化聚乙烯(CSM)是美國Dupont公司於1952年首先實現工業化的。氯磺化聚乙烯由低密度聚乙烯或高密度聚乙烯經過氯化和氯磺化反應製得。為白色或黃色彈性體,能溶解於芳香烴及氯代烴不溶於脂肪及醇中,在酮和醚中只能溶脹不能溶解,有優異的耐臭氧性、耐大氣老化性、耐化學腐蝕性等,較好的物理機械性能、耐老化性能、耐熱及耐低溫性、耐油性、耐燃性、耐磨性、及耐電絕緣性。用途廣泛,目前世界上僅有美國、日本、俄羅斯和中國等少數國家建有裝置,全球總年產能力約7.5萬噸,產量接近生產能力。

氯磺化聚乙烯

氯磺化聚乙烯是以聚乙烯主原料經氯化、氯磺化反應而製得的具有高飽和化學結構的含氯特殊彈性體材料,屬高性能品質的特種橡膠品種。其外觀呈白色或乳白色彈性材料,有熱塑性。由於分子結構中含有氯磺醯活性基團,故表現出高活性,而尤以耐化學介質腐蝕、抗臭氧氧化及耐油侵蝕、阻燃等性能突出,還具有抗候變、耐熱、抗離子輻射、耐低溫、抗磨蝕和電絕緣性及優異的機械性能。早期多為軍事工程目的而開發CSM。但由於其永久變形大,也限制了它的使用範圍。

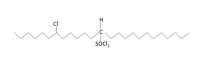

是一種以聚乙烯為主鏈的飽和彈性體,平均分子量30000~120000。其中CSM2910為30000、CSM4010為40000、CSM3304為120000、C,SM2305為100000。氯磺化聚乙烯為白色或乳白色片狀或粒狀固體,相對密度1.07~1.28。門尼黏度30~90。脆性溫度一56~一40℃。CSM的化學結構是完全飽和的,具有優異的耐臭氧性、耐候性、耐熱性、難燃性、耐水性、耐化學藥品性、耐油性、耐磨性等。CSM的溶解度參數δ=8.9,溶手芳香烴及鹵代烴,在酮、酯、醚中僅溶脹而不溶解;,不溶於脂肪烴和醇。

具有生膠的共性,同時具有自身特有的性能,有優異的耐臭氧性、耐大氣老化性、耐化學腐蝕性等,姣好的物理機械性能、耐老化性能、耐熱及耐低溫性、耐油性、耐燃性、耐磨性、及耐電絕緣性。

氯磺化聚乙烯生產方法有兩種,為溶劑法與氣固法。

傳統溶劑法:是採用氯氣、二氧化硫等作氯磺醯化劑的液相製造工藝,其主要缺點為二氧化硫的利用率低(20-30%),且產品氯含量僅25-45%。含硫0.8-1.7%,致命缺點是需用四氯化碳做溶劑。此外該液相工藝的后處理工序較繁瑣(除酸性氣體、CSM凝聚與分離操作等等)。

氣相法:合成工藝早在上世紀八十年代開始有報道,但最早的工業化裝置到2009年才投入使用,此工藝由國內公司自行組織開發,並同年產品試製成功,在2010年5月,氣固法氯磺化聚乙烯生產工藝通過了中國石油和化學工業聯合會組織的科技成果鑒定。氣固法生產工藝最大的突破就是完全不使用有機溶劑,由反應氣體的物料直接接觸,縮短了工藝流程,做到了工藝綠色環保。

CSM在電線電纜、防水卷材、汽車工業等領域已得到廣泛應用,成為常用的特種橡膠。以CSM為基礎材料製備的防腐塗料用途非常廣泛。

CSM在國外廣泛用於汽車工業,目前我國在這方面的應用幾乎空白。隨著我國汽車工業零配件國產化進程加快,CSM在汽車工業的潛在消費量巨大。預計2005年CSM在汽車工業中的潛在需求量至少應在0.3萬噸以上。

CSM在工業上用於製造具有特殊性能的管子、運輸帶、密封件等製品。如以CSM為內層製得的層壓管對氟代烴冷凍劑滲透性低,適用於製冷劑輸送管。製造CSM-氟代橡膠層壓管時,如加入過氧化物,可以大大提高層壓製品的剝離強度,該層壓製品適於製造輸送、貯存燃料油的管子和容器。

CSM可與其它橡膠進行共混改性。CSM與氟橡膠共混,可改善共混膠料的加工性能。CSM與乙丙橡膠共混,可改善硫化膠的物理機械性能和熱物理特徵。在EVA聚合物中加CSM和異戊膠共混可製造耐滑、耐磨、耐油的性能。CSM與PVC、PU在擠出機中摻混后硫化可製造改善耐油、耐臭氧的硫化膠。

有人認為“MgO,ZnO是CSM硫化體系”的說法是不合理的。關於CSM以及氯化聚合物的配合與硫化的資料大多來自日本,像《橡膠工業手冊》第一分冊中的氯化聚乙烯與氯磺化聚乙烯部分。而一部分學術文獻中有關於此類,還是抄襲了(不能說是參考,因為這此並沒有給過自己試驗與思考)原來的一些資料。

在CR與CIIR中,因為含有活性較高的烯丙基氯,所以能用金屬氧化物來進行交聯。而像CSM及CM等氯化聚合物中,沒有這種活性氯做為硫化活性點,不能這麼輕易硫化。好在CSM中,進行了磺化,出現了活性較高的”磺醯氯“基團,可以較CM易硫化的許多。CSM配方中的常用的TRA是CSM最有效的硫化劑(不是硫化促進劑),當沒有氧化鎂等氧化物存在時,同樣能硫化CSM,加入氧化鎂后,只起到了酸吸收劑的作用,同時能使性能有所提高。

但有一點比較奇怪,加入氧化鋅(ZnO)后,反而影響了硫化效率。說明氧化鋅不僅能加速脫氯化氫(HCl),還能造成膠料的不穩定。在沒有活性較高的氯的聚合物中,ZnO只能加快受熱時脫去HCL速度,(資料介紹:引起脫HCL的不是ZnO本身,而是Zn與Cl反應生成的ZnCl2,這個地方的機理見有機化學<鹵代烴>一章,路易斯酸對鹵代烴部分)。季戊四醇單獨使用不能交聯CSM,只在有硫化劑TRA等存在時,才能使硫化速度大幅度提高,大大促進了硫化速度。

CSM橡膠與其他橡膠的不同之處在於即使不添加補強性填充劑,它的硫化膠也有很高的靜態硫化強度。這是因為CSM的硫化結構有著獨特的特性。硫化過程中生成的側基團與交聯鍵的極性相互締合而形成微粒,這種微粒既起著硫化網路的功能,又有物理交聯點的功能。

不過,填料依然能產生改善膠料的工藝性能、提高硫化膠的耐熱與耐磨性能以及降低成本的作用。通常應用的補強填充劑有炭黑、碳酸鈣、高嶺土,硅藻土、白炭黑、滑石粉等。填料所起的作用的程度決定於他們粒度,粒子愈細,所得硫化膠的性能愈好。在無機填料中,白炭黑能保證最高的耐熱性。硅藻土能改善硫化膠的撕裂強度,並提高它的剛性和硬度。

含填料的CSM硫化膠具有很高的化學穩定性。熱裂法炭黑、重晶石等能使硫化膠獲得最佳的耐鹽酸性。針對耐硫酸性能,能獲得最佳效果的填料是熱裂法炭黑、高嶺土、重晶石、硅藻土等。針對耐硝酸性能來講,是熱裂法炭黑。

在氯磺化聚乙烯橡膠中使用增塑劑是為了改善膠料的工藝性能、硫化膠的低溫性能,以及提高其彈性和降低硬度。在CSM膠料中最常用的石油類油、油膏及酯類增塑劑。用量可以比在其他橡膠中稍多一些。在要同化學藥品接觸的硫化膠中,增塑劑的用量應該降低到最低限度。

對於要低溫下使用的橡膠,最好使用酯類增塑劑。如DOP、DOA、DOS等。氯化石蠟在其他橡膠中作為阻燃劑使用,在CSM中除了阻燃外,還能提高拉伸強度和提高耐熱老化后伸長率的保持率,低溫性能也較好。氯化度40%左右的良好,50%以上的氯化物,耐燃性能得到提高但低溫性能變差。

穩定劑的作用是防止氯磺化聚乙烯橡膠在生產、貯藏及使用過程中發生降解。通常使用的有硬酯酸鹽、有機錫、氧化鎂等。氧化鎂是效果較好並且常見的穩定劑,可以有效吸收氯化氫等副產物。關於氧化鎂活性度與硫化膠性能關係見表2-1

表2-1氧化鎂活性對CSM物理性能的影響

| 配方 | 1 | 2 | 3 | 4 | |

| CSM | 100 | 100 | 100 | 100 | |

| 氧化鎂活性150 | 20 | 4 | |||

| 氧化鎂活性40 | 20 | 4 | |||

| 鈦白粉 | 25 | 25 | 35 | 35 | |

| TOTM | 5 | 5 | 5 | 5 | |

| 碳酸鈣 | 50 | 50 | 50 | 50 | |

| 季戊四醇 | 3 | 3 | 3 | 3 | |

| 促進劑DPTT | 2 | 2 | 2 | 2 | |

| 焦燒時間 | MS(121℃)T10(min) | 18.45 | 47.3 | 21.1 | 23.3 |

| 原始性能 | 200%定伸MPa | 16.3 | 9.5 | 10.5 | 8.8 |

| 153℃*15min | 拉伸強度Mpa | 18.2 | 12,3 | 16.6 | 14.4 |

| 拉斷伸長率% | 350 | 400 | 430 | 450 | |

| 硬度(邵氏A) | 86 | 81 | 78 | 75 | |

| 壓縮永久變形 | 70℃*22h | 39.3 | 48.6 | 48.2 | 56.0 |

CSM橡膠硫化膠除了高溫曝晒的用途外,通常不需要添加防老劑。在超過120度時,防老劑NBC是最有效的穩定劑,並且還有活化促進劑的作用,但是也有損於加工安全性能。

為了改進CSM膠料在開練機、壓延機上的粘輥和改進壓出性能,可以使用與CSM相容性好的蠟類,如微晶蠟。此外也可以使用石油類與石蠟類的蠟,但由於有噴出性,使其用量受到限制。在77度以下使用聚乙二醇,在77度以上使用聚乙烯蠟作為加工助劑是有效的。與丁腈橡膠、丁苯橡膠、順丁橡膠並用,除了能降低成本和達到改進粘著性等目的外,還能改善加工性能,特別是順丁橡膠,加入3-5質量份就會使加工性能有所提高。

為了提高膠料的自粘性,一般使用低分子的古馬隆-印樹脂。添加10質量份左右的石油樹脂也能的效提高膠料的自粘性。

由於氯磺化聚乙烯的色澤穩定性能好,可以製得性能相當好的各種色彩的製品。因為許多有機著色劑在CSM硫化過程中會與聚合物發生反應,所以適用於CSM的著色劑多為無機化合物。著色劑不僅對硫化膠有著色作用,還能防護CSM免受紫外光的作用。