順丁橡膠

結構規整的合成橡膠

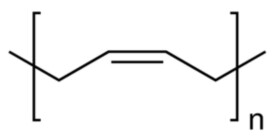

順丁橡膠,是順式1,4-聚丁二烯橡膠的簡稱,其分子式為(C4H6)n,屬混合物. 簡稱BR。由丁二烯聚合制順丁橡膠得的結構規整的合成橡膠。

【-CH2-CH=CH-CH2-】全名為順式-1,4-聚丁二烯橡膠,簡稱BR。由丁二烯聚合製得的結構規整的合成橡膠。與天然橡膠和丁苯橡膠相比,硫化后的順丁橡膠的耐寒性、耐磨性和彈性特別優異,動負荷下發熱少,耐老化性尚好,易與天然橡膠、氯丁橡膠或丁腈橡膠並用。根據順式1,4含量的不同,順丁橡膠又可分為低順式(順式1,4含量為35%~40%)、中順式(90%左右)和高順式(96%~99%)三類。

高順式順丁橡膠分子間力小,分子量高,因而分子鏈柔性大,玻璃化溫度低(Tg=-110℃),在常溫無負荷時呈無定形態,承受外力時有很高的形變能力,是彈性和耐寒性最好的合成橡膠。且由於分子鏈比較規整,拉伸時可以獲得結晶補強,加入炭黑又可獲得顯著的炭黑補強效果,是一種綜合性能較好地通用橡膠。

沿革 低順式順丁橡膠最早由美國費爾斯通輪胎和橡膠公司於1955年開發,1961年投產,催化劑為丁基鋰;中順式順丁橡膠首先由美國菲利浦石油公司開發(1956),並於1960年由美國合成橡膠公司建廠投產,催化劑是四碘化鈦-三烷基鋁;高順式順丁橡膠可用鈷系(一氯二烷基鋁-鈷鹽)和鎳系(環烷酸鎳-三烷基鋁-三氟化硼乙醚絡合物)催化劑進行生產。鈷系催化劑由義大利蒙特卡蒂尼公司開發並投產(1963),而鎳系催化劑則是由日本合成橡膠公司採用橋石輪胎公司的技術於1965年工業化的。目前,有中國、美國、日本、英國、法國、義大利、加拿大、蘇聯、聯邦德國等15個國家生產順丁橡膠,近20個品種。1980年世界年產量已超過 1.8Mt,總產量僅次於丁苯橡膠,在合成橡膠中居第二位。

1910-1911年,前蘇聯用鹼金屬引發丁二烯聚合得到橡膠狀物質。20世紀30年代初,德國和前蘇聯開始生產以金屬鈉為催化劑的丁二烯橡膠,稱為丁鈉橡膠,其結構規整性差,物性和加工性能不好,還不能算做順丁橡膠。20世紀50年代,Ziegler-Natta配位定向聚合理論的實踐,促進了順丁橡膠合成技術的迅速發展。1956年,美國以AlR3-TiBr4催化體系合成順丁橡膠。隨後鈷系、鎳系及稀土系(釹系)催化劑相續發展,順丁橡膠生產能力已僅次於丁苯橡膠,位居合成橡膠各膠種第二位。2013年世界合成橡膠生產者協會統計丁二烯橡膠(主要為順丁橡膠)產能為471.8萬噸/年。

我國在上世紀70年代採用自主開發的技術實現了順丁橡膠工業化生產,採用的是鎳系催化劑,其生產技術一直處於世界先進水平行列。中國石化、中國石油和一些民企均擁有鎳系順丁橡膠生產裝置,2011年總產能達66萬噸/年,產品銷往世界各國。未來幾年,我國鎳系順丁橡膠產能將進一步擴大,預計我國鎳系順丁橡膠產能將超過100萬噸/年。

稀土順丁橡膠因其優異的性能被視為鎳系順丁橡膠的升級品種,逐漸被工業界所重視。稀土順丁橡膠與鎳系順丁橡膠相比具有較高的彈性、較好的拉伸性能、較低的生熱和滾動阻力以及優異的耐磨耗和抗疲勞等物理機械性能,符合高性能輪胎在高速、節能、安全、環保等方面發展的需要,常用於高性能綠色輪胎。中國早在上世紀60年代就開始了稀土催化丁二烯聚合的研究,由於當時經濟發展落後,未能實現工業化生產。1998年在國家863計劃的支持下,中國石油錦州石化公司在鎳系萬噸級順丁橡膠生產裝置上成功地生產出了稀土順丁橡膠。2011年,中國石油獨山子石化公司稀土順丁橡膠生產裝置投產,中國稀土順丁橡膠生產裝置實現了零突破。2012年,中國石化北京燕山分公司3萬噸/年稀土順丁橡膠生產裝置也投產。未來幾年,我國將新增20多萬噸/年稀土順丁橡膠的產能,屆時中國稀土順丁橡膠總產能達30萬噸/年以上,成為稀土順丁橡膠第一大生產大國。

用於製備輪胎、膠管、膠板,用於製備水溶性陽極電泳漆、粘合劑、熱固性樹脂以及用於橡膠和塑料改性

順丁橡膠特別適於製造汽車輪胎和耐寒製品,還可以製造緩衝材料以及各種膠鞋、膠布、膠帶和海綿膠等。順丁橡膠存在加工性能較差,生膠有一定冷流傾向等缺點。近年來,出現的充油順丁橡膠可使上述缺點得到一定程度的改善。但其抗撕裂強度偏低,抗濕滑性不好,以及粘著性不如天然橡膠和丁苯橡膠,尚有待研究改進。

順丁橡膠的生產工序包括:催化劑、終止劑和防老劑的配製計量,丁二烯聚合,膠液凝聚和橡膠的脫水乾燥。其聚合幾乎都採用連續溶液聚合流程,聚合裝置大都用3~5釜串聯,單釜容積為12~50m。

所用溶劑和所得產物隨催化劑不同而異。

①用丁基鋰為催化劑生產順丁橡膠,多以環己烷(或己烷)作溶劑。這種聚合體系的催化活性高,工藝簡單,反應容易控制;但所得順丁橡膠的順式1,4含量低,分子量分佈窄,不易加工,硫化后的順丁橡膠的物理性能較差,一般只與聚苯乙烯樹脂混煉作改性樹脂。②用鈦或鈷催化體系生產順丁橡膠時,一般選用苯或甲苯作溶劑,製得順丁橡膠的順式1,4含量高,硫化膠的物理性能類似,不同的是鈦系順丁橡膠的分子量分佈窄、冷流傾向大,加工性能也不如鈷系和鎳系順丁橡膠好。③用鎳系催化劑生產順丁橡膠,芳烴(如苯或甲苯)和脂肪烴(如環己烷、己烷、庚烷或加氫汽油)均可作為聚合溶劑,而且都能得到高分子量、高順式順丁橡膠,以環烷酸鎳-三異丁基鋁-三氟化硼乙醚絡合物作催化劑、以抽余油作溶劑生產順丁橡膠的技術(我國生產橡膠的主要技術方法),中國自1959年開始研究,於1971年建成萬噸級生產裝置並投產。④尚有三種新型催化劑即:稀土催化劑(如環烷酸稀土-一氯二乙基鋁-三異丁基鋁)、π-烯丙基氯化鎳催化劑〔如(π-C3H5NiCl)2-四氯苯醌〕和鹵化π-烯丙基鈾催化劑【如(π-C3H5)3UCl-AlRCl2,式中R為乙基】均可製得高順式(96%~99%)的順丁橡膠,而且活性和所得硫化膠的物理性能也好,但由於開發較晚,至80年代中期尚未達到工業化生產的程度。

順丁橡膠可用傳統的硫磺硫化工藝硫化,其加工性能除混煉時混合速度慢、輕度脫輥外,其他如膠片平整性和光澤度、焦燒時間等均與一般通用橡膠類似。

(1)玻璃化溫度很低(-100℃左右),所以耐低溫性能優異;

(2)橡膠彈性高居各生膠之首,生熱性較低;

(3)耐磨耗性能優異;

(4)撕裂強度低,易折裂、破碎;

(5)包輥性差,生膠強度和粘合性低,總體加工性能較差;

(6)塑煉效果差。高順式結構順丁橡膠與低順式結構順丁橡膠相比,前者回彈性大、生熱低,耐低溫性能優異,耐磨耗性優異;後者與其它橡膠的相容性較好。

(1)生膠強度大;

(2)流動性好,擠出半成品外觀質量好;

(4)可製得高硬度製品,製品柔韌性好;(5)耐天候、耐臭氧性好;

(6)透明度高,易製得淺色製品;

(7)具有塑料性質,因此溫度對物理性能的影響較大;

(8)壓縮永久變形大;

(9)流動性過於好,因此半成品成型時有易產生氣泡的情況。

順丁橡膠單獨使用的情況幾乎為零,大多與其它橡膠(如天然橡膠、丁苯橡膠)並用。為了充分了解配合劑對順丁橡膠單獨使用時的影響及對配方設計的作用,以下對主要的配合劑進行討論。

高順式結構順丁橡膠配合體系

(1)隨著炭黑結構增高,膠料的門尼粘度和硫化膠的硬度、定伸應力、生熱性都增大,而扯斷伸長率和擠出收縮率則減小。

(2)中超耐磨爐黑與高耐磨爐黑相比,含前者的硫化膠的拉伸強度、伸長率、耐磨耗性、門尼粘度、硬度、生熱性及永久變形都較後者的大,而回彈性和撕裂強度則小。

(3)隨著炭黑用量增加,膠料的門尼粘度、硬度、定伸應力增大,擠出收縮率、扯斷伸長率、回彈性減小。

(4)根據炭黑結構和操作油用量不同,拉伸強度、撕裂強度和阿克隆磨耗呈最大值時有一相應的炭黑用量,大於或小於此量則上述三項指標都會下降。

低順式結構順丁橡膠配合體系

(1)隨著炭黑用量增加,門尼粘度、硬度、拉伸強度、300%定伸應力、永久變形增大,而耐低溫性能變差。

(2)隨著炭黑用量增加,門尼焦燒、阿克隆磨耗及回彈性減小。

(3)在特定的炭黑用量下,扯斷伸長率和撕裂強度具有極大值。

(4)在5種炭黑中,粒徑小的與粒徑大的相比,大部分的膠料物理性能都較優異,但門尼粘度高,永久變形、回彈性及耐低溫性能較差。

高順式結構順丁橡膠配合體系

(1)作為操作油,高芳烴油、環烷烴油和鏈烷烴油的效果較好。

(2)對於淺色橡膠製品配合,最好使用污染性和變色性小的環烷烴和鏈烷烴油。

(3)操作油特別是高芳烴油,可延緩膠料焦燒時間。

(4)高芳烴油可減小硫化膠300%定伸應力,而錠子油則可增大硫化膠的300%定伸應力和硬度。

(5)含鏈烷烴油(石蠟油)硫化膠的耐熱老化性差。

低順式結構順丁橡膠配合體系

(1)含芳烴油膠料的門尼粘度,高於含環烷烴油和鏈烷烴油的膠料門尼粘度。對於同一類操作油,粘度高的其門尼粘度值較高。

(2)含芳烴油的橡膠的拉伸特性比含其它油的稍優異,但其回彈性差。

(3)含鏈烷烴油的硫化膠耐磨耗性最好,其次是環烷烴油,而芳烴油最差。

(4)耐低溫性能與操作油的流動性和粘度有密切關係。流動性和粘度較低的操作油,其膠料的低溫性能優異。

(5)關於淺色橡膠配方中常用的鏈烷烴油和環烷烴油,鏈烷烴油的耐日光變色穩定性好,而高芳烴油耐日光龜裂性優異。