丁苯橡膠

最大的通用合成橡膠品種

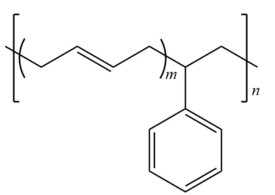

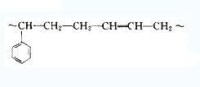

丁苯橡膠(SBR) 是最大的通用合成橡膠品種,也是最早實現工業化生產的橡膠之一。它是丁二烯與苯乙烯的無規共聚物。其物理機構性能,加工性能及製品的使用性能接近於天然橡膠,有些性能如耐磨、耐熱、耐老化及硫化速度較天然橡膠更為優良,可與天然橡膠及多種合成橡膠並用,廣泛用於輪胎、膠帶、膠管、電線電纜、醫療器具及各種橡膠製品的生產等領域。

合成單體:1,3-丁二烯(CH2=CH-CH=CH2)、苯乙烯(C6H5-CH=CH2)

分子結構

丁苯橡膠,簡稱SBR,是Polymerized Styrene Butadiene Rubber的縮寫。丁苯橡膠是橡膠工業的骨幹產品,是最大的通用合成橡膠品種,也是最早實現工業化生產的合成橡膠品種之一。按聚合工藝,丁苯橡膠分為乳聚丁苯橡膠(ESBR)和溶聚丁苯橡膠(SSBR)。與溶聚丁苯橡膠工藝相比,乳聚丁苯橡膠工藝在節約成本方面更佔優勢,全球丁苯橡膠裝置約有75%的產能是以乳聚丁苯橡膠工藝為基礎的。乳聚丁苯橡膠具有良好的綜合性能,工藝成熟,應用廣泛,產能、產量和消費量在聚丁苯橡膠中均占首位。充油丁苯橡膠具有加工性能好、生熱低、低溫屈撓性好等優點,用於胎面橡膠時具有優異的牽引性能和耐磨性,充油后橡膠可塑性增強,易於混煉,同時可降低成本,提高產量。目前,世界上充油丁苯橡膠約佔丁苯橡膠總產量的50-60%。

1、相對密度為0.9~0.95,玻璃化溫度為-60~-75℃。

2、有苯乙烯氣味,不完全溶於汽油、苯和氯仿。

3、75/25膠乳的pH值為9.5~11.0,固形物含量26%~42%。

4、有液體狀膠乳和固定狀橡膠兩種形態。

5、50/50膠乳的pH值為10.0~11.5,固形物含量41%~63%。

丁苯橡膠

生產方法由丁二烯和苯乙烯在低溫下進行自由基乳液聚合而製得。

產品性能常溫下為白色固體或透明無懸浮物液體,有微芳香味,是一種性能上更優於工業直鏈烷基苯的洗滌劑產品原料。以其為原料衍生的表面活性劑產品,性能優良,生物降解性能好,耐硬水,皮膚感覺柔和,脫脂力小,更適合低溫洗滌,在低溫仍有卓越的去污能力。

產品性能SBR-1500是通用污染型軟丁苯橡膠的最典型品種,生膠的粘著性和加工性能均優,硫化膠的耐磨性能、拉伸強度、撕裂強度和耐老化性能較好。SBR-1502是通用非污染型軟丁苯橡膠的最典型品種,其性能與SBR-1500相當,有良好的拉伸強度、耐磨耗和屈撓性能。SBR-1712是一種填充高芳香烴油的軟丁苯橡膠的污染性品種,它具有優良的粘著性、耐磨性和可加工性以及價格便宜等優點。

用途SBR-1500廣泛用於以炭黑為補強劑和對顏色要求不高的產品,如輪胎胎面、翻胎胎面、輸送帶、膠管、模製品和壓出製品等。SBR-1502廣泛用於顏色鮮艷和淺色的橡膠製品,如輪胎胎側、透明膠鞋、膠布、醫療製品和其他一般彩色製品等。SBR-1712廣泛用於乘用車輪胎胎面膠,輪胎胎面膠、輸送帶、膠管和一般黑色橡膠製品等。

包裝與儲運SBR-1500和SBR-1502,內包裝為一層聚乙烯薄膜,外包裝為聚丙烯塗膜編織袋。每袋凈重35kg±0.5kg。應存放在乾燥、通風、清潔和溫度不高於室溫的倉庫中。貯存時應避免污染、雨淋、水浸和太陽光直射。在運輸過程中,不得曝晒在陽光下,不能混入雜物;不得與易燃品、油污品等堆放在一起。運輸車廂應保持清潔,避免包裝破損和雜物混入,敞車運輸要蓋防雨布。本產品保質期為兩年。

優缺點 性能接近天然橡膠,是目前產量最大的通用合成橡膠,其特點是耐磨性、耐老化和耐熱性超過天然橡膠,質地也較天然橡膠均勻。缺點:彈性較低,耐屈撓、撕裂性能較差;加工性能差,特別是自粘性差、生膠強度低。主要用途用於製造海綿橡膠、浸漬纖維和織物,還可直接用作膠粘劑、塗料等用於鋁塑複合管、無油密封、工具製造、圓珠筆握手套、汽車電器塑料件等。製備方法由丁二烯和苯乙烯進行乳化共聚而得。用松香酸皂或脂肪酸皂為乳化劑,用過硫酸鹽為催化劑,必要時,另加適宜的分子量調節劑和適宜的反應速度調節劑。由此所得者為液狀膠乳。如進一步在加熱釜中(亦可同時加入其他食用級配料)進行凝聚,凝聚物經壓榨除去漿液后,用加鹼的(或不加鹼的)熱水進行洗滌,並用水淋洗,一直到成為中性。最後將凝聚體加以乾燥,以除去可揮發性物質。此為由乳膠製成的固體狀橡膠。75/25固體狀橡膠亦可由丁二烯和苯乙烯在己烷溶液中用丁基鋰為催化劑,進行溶體共聚而成。共聚后殘存的溶劑和揮發性物質可用熱水處理法或滾筒乾燥法除去。上述兩種固體狀橡膠的最後成品可製成板狀或均一的可自由流動的顆粒。其中可含有食用級抗氧化劑。顆粒形式者,並可含有適當的分散劑。分類乳液聚合丁苯橡膠產量最大的通用型合成橡膠。早期是用過硫酸鉀作引發劑,在50℃下使丁二烯與苯乙烯進行自由基乳液聚合製得,俗稱熱膠,目前仍有少量生產。20世紀50年代開始,工業生產中普遍將聚合溫度降低到5℃,基本產品是SBR1500,俗稱冷膠。冷膠的生產是把丁二烯單體分散在松香皂或脂肪酸皂作乳化劑的水乳液中,用硫醇作分子量調節劑,加入由有機過氧化物、亞鐵鹽和活化劑組成的氧化-還原引發體系進行自由基聚合。乳液聚合是在多個串聯的釜中連續進行,轉化率控制在65%左右。未反應的丁二烯和苯乙烯相繼用卧式閃蒸槽和蒸餾塔脫除后,經精製再重新使用。脫除了未反應單體的共聚物乳液用氯化鈉、氯化鈣和酸等凝聚,生成的橡膠經振動篩與乳清分離,再經脫水、乾燥,即得成品。與熱膠相比,冷膠的支化和交聯程度低,凝膠及低分子量的含量大大減少,性能顯著改善,所以基本上取代了熱膠。1937年,德國法本公司 首先開始生產乳液法丁苯橡膠。目前,所有生產合成橡膠的國家都生產乳液丁苯橡膠。80年代初,世界乳液丁苯橡膠年產量為2.8~3Mt,約佔合成橡膠總產量的1/3。普通乳液丁苯橡膠的苯乙烯含量通常為23%。如提高苯乙烯含量可增加強度,但使伸長率降低,粘著性變差。苯乙烯含量為50%~70%的丁苯共聚物雖呈樹脂狀,但一般泛稱高苯乙烯橡膠,主要用於和普通丁苯橡膠摻混,制淺色鞋底。苯乙烯含量為10%左右的丁苯橡膠用於耐寒製品。乳液丁苯橡膠的成品分丁苯干膠和丁苯膠乳。丁苯干膠 其加工性能與天然橡膠相似,只是硫化時硫磺用量和硫化速度均比天然橡膠低。硫化后的丁苯干膠的耐磨性、抗撕裂性、耐老化性和擠出光滑性均勝過天然橡膠,但強度比天然橡膠低。用於高負荷輪胎時,變形生熱高。丁苯干膠主要用於製造輪胎、膠管、膠鞋和膠粘劑等。丁苯膠乳 把丁苯乳液濃縮成高固體物含量(40%~70%)的膠乳,可直接使用。最初只是作天然膠乳的代用品,如製造海綿橡膠等,後來用途擴展至非橡膠製品,如用以浸漬纖維和織物,可改善其抗水、防皺、耐磨和手感等性能;用以處理紙張,可賦予耐磨、耐撓曲、防水等性能,並可增強對油墨的吸附力等;水泥砂漿中加入少量丁苯膠乳,可改善水泥的防水性和彈性;丁苯膠乳還可直接用作膠粘劑、塗料等。80年代初丁苯膠乳的世界年產量約佔乳液丁苯橡膠的 1/7。在合成膠乳中丁苯膠乳的總耗量約佔80%。改性丁苯橡膠 向聚合度和粘度較高的丁苯膠乳中加入環烷油或芳烴油共凝聚,然後經洗滌、乾燥后,可製得充油丁苯橡膠。充油丁苯橡膠的加工性能好,膠料收縮性小,表面光滑,多次形變時生熱低。若添加炭黑共凝聚可製得丁苯炭黑母膠,不僅消除了橡膠混煉時的炭黑粉塵,而且加工周期短,橡膠性能穩定。用類似方法還可以製得抗撕裂、耐龜裂性能均有所改善的丁苯木質素母膠,適於作黑色高硬度製品。用不飽和羧酸(如丙烯酸)作第三單體可製得羧基丁苯橡膠。其彈性、耐磨性、強度和耐溶劑性均有所改善,與金屬的粘合力和膠乳成膜性能也顯著增強。但羧基丁苯橡膠的伸長、撓曲、滯后性能不如普通的乳液丁苯橡膠。主要用作膠粘劑和耐油製品。溶液聚合丁苯橡膠以丁基鋰為催化劑,在非極性溶劑中合成的丁苯橡膠。1964年,由美國費爾斯通輪胎和橡膠公司、殼牌化學公司開始生產。80年代,世界的年產量已達數十萬噸。溶液聚合丁苯橡膠分嵌段共聚物(即熱塑性橡膠)和無規共聚物兩類。溶液聚合丁苯橡膠在共聚合過程中,有自發形成聚苯乙烯嵌段的傾向,為了合成苯乙烯在主鏈上無規分佈(即不含聚苯乙烯嵌段)的共聚物,可採取連續補加單體、90~150℃高溫聚合,以及添加醚、叔胺、亞磷酸鹽、硫化物或表面活性劑作無規劑等措施。溶液聚合無規丁苯橡膠的分子量分佈比乳液聚合丁苯橡膠窄,支化度也低。為了減輕生膠的冷流傾向,需在共聚過程中添加二乙烯基苯或四氯化錫作交聯劑,使聚合物分子間產生少量交聯。還可以將分子量不同的共聚物摻混,使分子量分佈加寬。溶液聚合無規丁苯橡膠的頂式-1,4異構體含量為35%~40%,耐磨、撓曲、回彈、生熱等性能比乳液聚合丁苯橡膠好,擠出后收縮小,在一般場合可代替乳液丁苯橡膠,特別適宜制淺色或透明製品,也可以製成充油橡膠。目前,國際上正在探索調整大分子鏈上的乙烯基含量,使溶液法丁苯橡膠既有很好的耐磨性,又有滿意的抗滑性,以適用於高速車胎。粉末丁苯橡膠PSBR

首先開始生產乳液法丁苯橡膠。目前,所有生產合成橡膠的國家都生產乳液丁苯橡膠。80年代初,世界乳液丁苯橡膠年產量為2.8~3Mt,約佔合成橡膠總產量的1/3。普通乳液丁苯橡膠的苯乙烯含量通常為23%。如提高苯乙烯含量可增加強度,但使伸長率降低,粘著性變差。苯乙烯含量為50%~70%的丁苯共聚物雖呈樹脂狀,但一般泛稱高苯乙烯橡膠,主要用於和普通丁苯橡膠摻混,制淺色鞋底。苯乙烯含量為10%左右的丁苯橡膠用於耐寒製品。乳液丁苯橡膠的成品分丁苯干膠和丁苯膠乳。丁苯干膠 其加工性能與天然橡膠相似,只是硫化時硫磺用量和硫化速度均比天然橡膠低。硫化后的丁苯干膠的耐磨性、抗撕裂性、耐老化性和擠出光滑性均勝過天然橡膠,但強度比天然橡膠低。用於高負荷輪胎時,變形生熱高。丁苯干膠主要用於製造輪胎、膠管、膠鞋和膠粘劑等。丁苯膠乳 把丁苯乳液濃縮成高固體物含量(40%~70%)的膠乳,可直接使用。最初只是作天然膠乳的代用品,如製造海綿橡膠等,後來用途擴展至非橡膠製品,如用以浸漬纖維和織物,可改善其抗水、防皺、耐磨和手感等性能;用以處理紙張,可賦予耐磨、耐撓曲、防水等性能,並可增強對油墨的吸附力等;水泥砂漿中加入少量丁苯膠乳,可改善水泥的防水性和彈性;丁苯膠乳還可直接用作膠粘劑、塗料等。80年代初丁苯膠乳的世界年產量約佔乳液丁苯橡膠的 1/7。在合成膠乳中丁苯膠乳的總耗量約佔80%。改性丁苯橡膠 向聚合度和粘度較高的丁苯膠乳中加入環烷油或芳烴油共凝聚,然後經洗滌、乾燥后,可製得充油丁苯橡膠。充油丁苯橡膠的加工性能好,膠料收縮性小,表面光滑,多次形變時生熱低。若添加炭黑共凝聚可製得丁苯炭黑母膠,不僅消除了橡膠混煉時的炭黑粉塵,而且加工周期短,橡膠性能穩定。用類似方法還可以製得抗撕裂、耐龜裂性能均有所改善的丁苯木質素母膠,適於作黑色高硬度製品。用不飽和羧酸(如丙烯酸)作第三單體可製得羧基丁苯橡膠。其彈性、耐磨性、強度和耐溶劑性均有所改善,與金屬的粘合力和膠乳成膜性能也顯著增強。但羧基丁苯橡膠的伸長、撓曲、滯后性能不如普通的乳液丁苯橡膠。主要用作膠粘劑和耐油製品。溶液聚合丁苯橡膠以丁基鋰為催化劑,在非極性溶劑中合成的丁苯橡膠。1964年,由美國費爾斯通輪胎和橡膠公司、殼牌化學公司開始生產。80年代,世界的年產量已達數十萬噸。溶液聚合丁苯橡膠分嵌段共聚物(即熱塑性橡膠)和無規共聚物兩類。溶液聚合丁苯橡膠在共聚合過程中,有自發形成聚苯乙烯嵌段的傾向,為了合成苯乙烯在主鏈上無規分佈(即不含聚苯乙烯嵌段)的共聚物,可採取連續補加單體、90~150℃高溫聚合,以及添加醚、叔胺、亞磷酸鹽、硫化物或表面活性劑作無規劑等措施。溶液聚合無規丁苯橡膠的分子量分佈比乳液聚合丁苯橡膠窄,支化度也低。為了減輕生膠的冷流傾向,需在共聚過程中添加二乙烯基苯或四氯化錫作交聯劑,使聚合物分子間產生少量交聯。還可以將分子量不同的共聚物摻混,使分子量分佈加寬。溶液聚合無規丁苯橡膠的頂式-1,4異構體含量為35%~40%,耐磨、撓曲、回彈、生熱等性能比乳液聚合丁苯橡膠好,擠出后收縮小,在一般場合可代替乳液丁苯橡膠,特別適宜制淺色或透明製品,也可以製成充油橡膠。目前,國際上正在探索調整大分子鏈上的乙烯基含量,使溶液法丁苯橡膠既有很好的耐磨性,又有滿意的抗滑性,以適用於高速車胎。粉末丁苯橡膠PSBR 粉末丁苯橡膠PSBR是在丁苯橡膠的基礎上接枝其它單體,添加防老劑和隔離劑,專為改性瀝青生產的一種粉末丁苯橡膠,它除了具有SBR顯著改善瀝青的低溫性能特點外,還能明顯改善瀝青的高溫性能。同時本產品也可用於橡膠製品、塑料製品、石油樹脂等改性。2技術指標項目 技術指標外觀 白色粉末粒度,目 14~20分子量 20萬~30萬結合苯乙烯,% 21~35門尼粘度(ML1+4,100℃) 48~663產品型號與用途1) 普通型,主要用於高寒地區瀝青的改性、普通瀝青升級、瀝青增延劑、防水卷材瀝青及水工瀝青的改性等,具有顯著改善瀝青低溫性能的特點。2) H型,專門用於提高瀝青的高溫性能。3) R型,專門用於改善瀝青的粘韌性、韌性。4) N型,專門用於高粘度改性瀝青。4使用方法將粉末丁苯橡膠PSBR緩慢加入130~150℃的熱瀝青中,同時進行攪拌,加料完畢待粉末充分攪拌均勻后,將溫度提高至150~155℃進行高速剪切10~30分鐘、或膠體磨研磨一遍、或用管式乳化泵打一次循環即可。5包裝儲存20kg硬紙桶或25kg紙袋包裝。儲存於陰涼乾燥通風處,防凍防雨防暴晒,儲存溫度5℃~40℃,存放期:24個月。技術進展乳聚丁苯橡膠的合成技術進展

粉末丁苯橡膠PSBR是在丁苯橡膠的基礎上接枝其它單體,添加防老劑和隔離劑,專為改性瀝青生產的一種粉末丁苯橡膠,它除了具有SBR顯著改善瀝青的低溫性能特點外,還能明顯改善瀝青的高溫性能。同時本產品也可用於橡膠製品、塑料製品、石油樹脂等改性。2技術指標項目 技術指標外觀 白色粉末粒度,目 14~20分子量 20萬~30萬結合苯乙烯,% 21~35門尼粘度(ML1+4,100℃) 48~663產品型號與用途1) 普通型,主要用於高寒地區瀝青的改性、普通瀝青升級、瀝青增延劑、防水卷材瀝青及水工瀝青的改性等,具有顯著改善瀝青低溫性能的特點。2) H型,專門用於提高瀝青的高溫性能。3) R型,專門用於改善瀝青的粘韌性、韌性。4) N型,專門用於高粘度改性瀝青。4使用方法將粉末丁苯橡膠PSBR緩慢加入130~150℃的熱瀝青中,同時進行攪拌,加料完畢待粉末充分攪拌均勻后,將溫度提高至150~155℃進行高速剪切10~30分鐘、或膠體磨研磨一遍、或用管式乳化泵打一次循環即可。5包裝儲存20kg硬紙桶或25kg紙袋包裝。儲存於陰涼乾燥通風處,防凍防雨防暴晒,儲存溫度5℃~40℃,存放期:24個月。技術進展乳聚丁苯橡膠的合成技術進展 ESBR的生產技術在20年代後期逐漸成熟,此後對工藝又進行了不地的改進,並朝著裝置大型化方向發展,自動化控制水平有了明顯的提高,並且己達到相當先進的水平。ESBR在提高聚合反應的單體轉化率、節能降耗等方面取得了很大的進展,在解決ESBR滾動阻力與抗濕滑性能矛盾問題,優化產品性能,適應市場需求等方面也得到了突破性進展。美國Goodyear輪胎與橡膠公司不使用溶劑,用含有抗降解劑、金屬失活劑,光敏劑,增效劑,顏料,催化劑和/或促進劑的官能化苯乙烯與含有2%-3%離子表面活性劑和平共處0%-70%增塑劑的丁二烯在0-25℃下進行乳液共聚,製得含有醯氨基的官能化ESBR。日本Zeon公司通過引入第三單體,開發出一種生熱低且耐磨、可填充SiO2或炭黑、門尼粘度為10-200的ESBR。日本JSR公司發明了一種用兩步法聚合工藝生產中苯乙烯含量的ESBR新方法。美國Xerox公司通過將單體加入聚合釜,引發聚合,反應放熱後用惰性氣體凈化反應器,並將聚合溫度升到規定值的方法,製取了殘餘單體含量低的ESBR。日本三菱化成公司用自由基引發劑和常規乳液聚合助劑,用兩步聚合工藝製成了結合苯乙烯含量分佈範圍寬、耐磨性和抗濕滑性比常規的ESBR好的新型ESBR。日本Lion公司用二元酸雙酯作ESBR的軟化劑,以改善膠料的低溫抓著性。日本住友橡膠工業公司將接枝有硅烷偶聯劑的SBR膠乳與一種化合物(如四乙氧基硅烷)混合,通過溶膠凝膠化反應而製成一種高強度、高回彈率、低能耗的原位增強ESBR。國內外溶聚丁苯橡膠合成技術進展

ESBR的生產技術在20年代後期逐漸成熟,此後對工藝又進行了不地的改進,並朝著裝置大型化方向發展,自動化控制水平有了明顯的提高,並且己達到相當先進的水平。ESBR在提高聚合反應的單體轉化率、節能降耗等方面取得了很大的進展,在解決ESBR滾動阻力與抗濕滑性能矛盾問題,優化產品性能,適應市場需求等方面也得到了突破性進展。美國Goodyear輪胎與橡膠公司不使用溶劑,用含有抗降解劑、金屬失活劑,光敏劑,增效劑,顏料,催化劑和/或促進劑的官能化苯乙烯與含有2%-3%離子表面活性劑和平共處0%-70%增塑劑的丁二烯在0-25℃下進行乳液共聚,製得含有醯氨基的官能化ESBR。日本Zeon公司通過引入第三單體,開發出一種生熱低且耐磨、可填充SiO2或炭黑、門尼粘度為10-200的ESBR。日本JSR公司發明了一種用兩步法聚合工藝生產中苯乙烯含量的ESBR新方法。美國Xerox公司通過將單體加入聚合釜,引發聚合,反應放熱後用惰性氣體凈化反應器,並將聚合溫度升到規定值的方法,製取了殘餘單體含量低的ESBR。日本三菱化成公司用自由基引發劑和常規乳液聚合助劑,用兩步聚合工藝製成了結合苯乙烯含量分佈範圍寬、耐磨性和抗濕滑性比常規的ESBR好的新型ESBR。日本Lion公司用二元酸雙酯作ESBR的軟化劑,以改善膠料的低溫抓著性。日本住友橡膠工業公司將接枝有硅烷偶聯劑的SBR膠乳與一種化合物(如四乙氧基硅烷)混合,通過溶膠凝膠化反應而製成一種高強度、高回彈率、低能耗的原位增強ESBR。國內外溶聚丁苯橡膠合成技術進展 20世紀50年代末期,美國Philips公司採用鋰引發陰離子聚合成功地開發了SSBR,並於1964年實現了工業化生產。SSBR的工業化生產通常使用烷基鋰,主要是以丁基鋰作為引發劑使用烷烴或環烷烴為溶劑,醇類為終止劑,四氫呋喃為無規劑。但由於SSBR的加工性能較差,其應用並沒有得到較快的發展。70年代末期,對輪胎的要求越來越高,對橡膠的結構和性能也提出了更高的要求,加之聚合技術的進步,使SSBR得到較快的發展。20世紀80年代初期,英國的Duniop公司和荷蘭的Shell公司通過高分子設計技術共同開發了新的低滾動阻力型SSBR產品。荷蘭Shell公司和登錄普輪胎公司共同開發了新型SSBR產品,日本合成橡膠公司與普利斯通公司共同開發了新型錫偶聯SSBR等第二代SSBR產品,這標誌著SSBR的生產技術己進入了新的階段。中國SSBR的開發較晚,1982年北京燕山石化公司研究院對正丁基鋰-四氫呋喃-環己烷體系的苯乙烯和丁二烯共聚進行了小試研究,1984年進行了放大試驗,1989年研製了一種新型節能SSBR,1kt級的工業裝置開發成功,1996年北京燕山石化公司開發成功10kt級的SSBR生產線,並與有關單位合作,在汽車輪胎、自行車胎、膠鞋、雜品和改性瀝青等方面相繼進行了應用研究。北京橡膠工業研究設計院對SSBR的基本物性、加工性能評價和輪胎胎面配方等方面進行了研究。目前,SSBR己經發展到了第三代,我的發達國家己經開始研究第四代乃至第五代SSBR。而中國的SSBR生產還停留在第一、二代之間,還有待於進一步的深入研究,開發新品種,增加技術含量。中國丁苯橡膠新技術的開發近年來中國開展了許多丁苯橡膠科研開發與技術改革,大連理工大學化工學院與燕山石化研究院以正丁基鋰為引發劑合成了丁二烯-苯乙烯二嵌段共聚物,該共聚物與普通溶聚丁苯橡膠相比,不僅具有良好的物理機械性能,同時具有低滾動阻力和高抗濕滑性能;此外還採用由正丁基鋰和二乙烯基苯合成的多螯型引發劑及SnCl4偶聯劑等合成了具有寬相對分子質量分佈、高門尼粘度的溶聚丁苯橡膠,並且採用濕法充油製得了物理機械性能優異的充油丁苯橡膠。蘭州石化公司石化研究院自行研製開發出了粉末丁苯橡膠製備技術,並實現了中試放大,經200t/a規模的中試驗證明該技術凝聚工藝平穩,過程易於控制,產品性能穩定,重複性好,屬國內首創技術,該技術應用於瀝青改性方面,具有摻混工藝簡單、易於分散、改善瀝青低溫性能的特點,並填補了國內粉末丁苯橡膠改性瀝青領域的空白。發展態勢分析丁苯橡膠生產能力概況據世界合成橡膠生產者協會估計,2002年世界丁苯橡膠生產能力為455.8萬噸,其中乳聚丁苯橡膠生產能力為354萬噸/年。目前世界已有有30餘套溶聚丁苯橡膠生產裝置,總生產能力超過100萬噸/年。近十年來,歐美國家的乳聚丁苯橡膠裝置能力過剩,開工率不高,而溶聚丁苯橡膠裝置的開工率則達80%以上。中國現有6套SBR生產裝置,其中4套為ESBR生產裝置,2套為SSBR生產裝置,總生產能力41萬噸/年。雖然溶聚丁苯橡膠生產能力所佔比例近21.4%,但由於產品質量、牌號及生產技術等多方面原因,佔有國內很少的市場份額,開工率一直很低。各裝置生產能力、產量及主要產品牌號見表1。國內丁苯橡膠生產裝置能力及產品牌號萬噸/年公司生產能力產品類別主要產品牌號齊魯13.0ESBRSBR1500、1502、1712、1778吉林8.0ESBRSBR1500、1502、1712、1778、1503、1706-5蘭化4.0ESBRSBR1500、1502、1503、1712南通申華10.0ESBRSBR1500、1502、1712、1778燕山石化3.0SSBRY833A、833B、833E、833AX、833BX茂名石化3.0SSBRF1204、1206、375、376、377丁苯橡膠的消費狀況SBR是世界產耗量最大的SR品種,在SBR的世界消耗量中,約有75%用於輪胎和輪胎配件,近20年來,SBR的消費比例持續下降。這主要是原因子午胎的普及率增加,SBR在子午胎中的用量較少、其他膠種的增長較快、與NR的價格競爭激烈。目前世界SBR產能在450萬噸/年左右,需求量在280萬噸/年左右,產能嚴重過剩,裝置平均開工率在58%左右。ESBR應用主要集中在汽車輪胎、膠管、膠帶、製鞋業等領域。SSBR還處於開拓市場階段,目前主要用於製鞋業,在輪胎中尚未正式使用。隨著汽車工業的發展,子午線輪胎將有較快的發展,而子午線輪胎主要用膠為SSBR。2000年子午線輪胎的生產能力達1.05億條。2010年子午線輪胎產量將達1.77億條。因此對兼有低滾動阻力和高抗濕滑性與耐磨性的第二代SSBR在輪胎製造中的需求量將進一步增加。在不同的國家和地區,SBR的消費結構不同。 2002年1月至7月中國SBR消費量達31.5萬噸比2001年同期增長25.8%,為近年來成長最快的時期,而同期國內SBR銷量為19萬噸,同比僅增長6.0%。遠低於消費量增長,同時市場佔有率也從2001年同期的71.8%下降到60.5%,為近年來最低。但是由於受外銷和出口拉動,橡膠加工業增長加快、主要NR產膠國達成一致,減少產量,控制出口,加之受天氣影響,東南亞NR產量減少,帶動了SBR的消費。世界丁苯橡膠的消耗量見表2。表2世界丁苯橡膠產耗量年份生產能力/(萬噸/年)消耗量/萬噸1999501.3323.92000502.8316.12001510.2296.02002455.0298.12006預測-348.3隨著汽車工業的發展,橡膠的消耗量越來越大,合成橡膠的使用比例逐年增加,由於中國路況不斷改進和高速公路不斷發展,車速也在提高,這樣對輪胎的安全性能提出了更高的要求,又由於隨著石油資源的日益短缺和價格的上漲,節油又是一個十分重要的問題,這樣便促使SSBR得到迅速發展。價格狀況1996年以來世界SBR價格持續下降,1999年下半年至2000年上半年SBR價格總體持續上揚,但受多種因素影響,中途漲跌起伏。2001年,受全球經濟衰退的影響,OPEC全年一攬油平均價僅為23.12美元/桶,比2000年的27.6美元/桶下跌4.48美元/桶,原油價格的下跌導致上游原料苯乙烯、丁二烯價格下跌,從而使國際SBR市場因失去支撐而出現同步下滑。2002年由於油價的上升,帶動了國際SBR價格的上揚。另外,世界SR供大於求、NR產量大量增加、東南亞金融危機的爆發、也是造成價格下降的原因。1994至1995年,由於國際市場SR價格上揚,國內以輪胎加工業為代表的下遊行業及相關產業迅速發展,SBR需求旺盛,市場異常活躍。此後,大量國外產品湧入中國,加上國內一些新建、改建裝置相繼投產,供應增加,形成了供大於求的局面,從而導致SBR價格滑落。隨後中國開始經濟結構性調整,市場萎縮,再加上東南亞金融危機、洪澇災害的影響以及大量的庫存量等原因。SBR的平均價格降至7600元/噸,1998年下半年,國家採取了加強海關監管,加大打擊走私力度等措施,減少了SBR進口,同時,國家還出台了一系列拉動經濟增長的措施,實行更加積極的財政政策,啟動內需,大幅度地增加固定資產投資,工業增長速度有所提高,對SR工業產生了積極影響,SBR價格基本持穩,同時中國對進口的SBR進行了反傾銷,並取得了成功,這在一定程度上經國內企業的發展創造了更大的市場空間。SBR的價格也一直高居不下,隨著春節的日益臨近,國內丁苯市場成交愈顯清淡,由於預期需求將繼續下降,貿易商及終端用戶都沒有表現出較高的採購興趣,部分地區價格略有下滑。市場成交不旺,市場資源充裕,預計近期國內丁苯膠市場整體滑落,市場價格將穩步走低,部分貿易商認為春節過後,隨著下游生產的恢復會出現一個採購高峰期,丁苯橡膠市場將視原料市場的振幅而展開調整,向上拉升將有阻力。但是丁苯市場供不足需的局面仍然主導著市場格局。市場前景分析及預測2003年中國丁苯橡膠表觀消費量為55.93萬噸,與2002年基本持平,這並不意味著國內丁苯橡膠市場己經飽和,而是在多種條件下形成的一種表面現象。乳聚丁苯橡膠經過十幾年來與溶聚丁苯橡膠的抗衡,證明仍具有較強的生命力。尤其是近年來國外有些企業在提高乳聚丁苯橡膠的綜合性能研究方面取得了突破性進展,如美國固特異公司2002~2003年在美國、歐洲、日本及中國公司公開的專利中提出,採用新的乳聚丁苯橡膠工藝製得的乳聚丁苯橡膠用於製備高性能輪胎優於溶聚丁苯橡膠。北美地區2001年乳聚丁苯橡膠消耗量降低4.7%,但據IISRP預測,在未來幾年內北美地區的乳聚丁苯橡膠消耗量有所恢復,將以年均1%的速率增長。據國際合成橡膠生產者協會預測,2000-2005年全球橡膠消費增長率為2.6%,到2005年全球橡膠總消費量將達到1741.6萬噸。合成橡膠消費增長率預計為3.5%,到2005年消費量為941.5萬噸,不包括TPE和羧基丁苯膠乳。預計合成膠消費增長最快的將是中國和獨聯體,分別為12.2%和5.8%。預計增長最快的膠種則是乙丙橡膠,增長率為3.7%,其次為丁苯橡膠。但從中國汽車、輪胎工業及其它橡膠加工業的發展情況來看,IISRP對中國合成橡膠消耗量的預測有些保守。據不完全統計,預計2005年中國將新增子午胎產能7000萬條;國家正在實施的三峽工程、南水北調工程、西氣東輸工程及北京奧運會,總投資10000億元,這將給工程胎及各種膠管、膠帶帶來巨大的潛在市場。此外,製鞋及其它橡膠製品應用領域對丁苯橡膠的需求量也將有較大增長,預計2005年丁苯橡膠需求量將達到63萬-64萬噸,年均增長率5%以上。隨著中國加入WTO,汽車進口關稅降低,國內汽車工業及輪胎業將面臨著更大的挑戰,尤其是受世界經濟不景氣的影響,中國輪胎及橡膠製造業的出口難度加大,有可能導致SBR消費量增長速度減緩,但從長遠來看,國內丁苯膠市場仍將保持較大比例的增長。同時,隨著外資企業在中國投資規模的加大以及中國汽車工業及高速公路的發展,高性能輪胎的需求量將會逐步增加,尤其是“費改稅”政策的實施,SSBR用於輪胎的節能、安全、舒適的特點將會愈加受到人們的關注和青睞。外資企業也會根據市場的需要在輪胎配方中使用SSBR,如大連固特異公司計劃在5年內投資1.2億美元將其子午胎生產能力由190萬條擴能至530萬條,擴能部分主要用於生產高性能輪胎。這樣將使國內溶聚丁苯橡膠的需求量達到7萬噸。總的發展趨勢是溶聚丁苯橡膠將逐漸成為丁苯橡膠的發展重點。發展建議1、適當提高乳聚丁苯橡膠的生產雖然溶聚丁苯橡膠(SSBR)是一種相對ESBR的高性能合成橡膠,但它不能等同於ESBR,也不能完全取代ESBR。目前ESBR產品中充油品牌的數量不到發達國家平均水平的1/3,說明國內充油丁苯橡膠仍然有一定的市場容量。從未來可以預見的市場走勢看,由於苯乙烯國際報價高於丁二烯,

20世紀50年代末期,美國Philips公司採用鋰引發陰離子聚合成功地開發了SSBR,並於1964年實現了工業化生產。SSBR的工業化生產通常使用烷基鋰,主要是以丁基鋰作為引發劑使用烷烴或環烷烴為溶劑,醇類為終止劑,四氫呋喃為無規劑。但由於SSBR的加工性能較差,其應用並沒有得到較快的發展。70年代末期,對輪胎的要求越來越高,對橡膠的結構和性能也提出了更高的要求,加之聚合技術的進步,使SSBR得到較快的發展。20世紀80年代初期,英國的Duniop公司和荷蘭的Shell公司通過高分子設計技術共同開發了新的低滾動阻力型SSBR產品。荷蘭Shell公司和登錄普輪胎公司共同開發了新型SSBR產品,日本合成橡膠公司與普利斯通公司共同開發了新型錫偶聯SSBR等第二代SSBR產品,這標誌著SSBR的生產技術己進入了新的階段。中國SSBR的開發較晚,1982年北京燕山石化公司研究院對正丁基鋰-四氫呋喃-環己烷體系的苯乙烯和丁二烯共聚進行了小試研究,1984年進行了放大試驗,1989年研製了一種新型節能SSBR,1kt級的工業裝置開發成功,1996年北京燕山石化公司開發成功10kt級的SSBR生產線,並與有關單位合作,在汽車輪胎、自行車胎、膠鞋、雜品和改性瀝青等方面相繼進行了應用研究。北京橡膠工業研究設計院對SSBR的基本物性、加工性能評價和輪胎胎面配方等方面進行了研究。目前,SSBR己經發展到了第三代,我的發達國家己經開始研究第四代乃至第五代SSBR。而中國的SSBR生產還停留在第一、二代之間,還有待於進一步的深入研究,開發新品種,增加技術含量。中國丁苯橡膠新技術的開發近年來中國開展了許多丁苯橡膠科研開發與技術改革,大連理工大學化工學院與燕山石化研究院以正丁基鋰為引發劑合成了丁二烯-苯乙烯二嵌段共聚物,該共聚物與普通溶聚丁苯橡膠相比,不僅具有良好的物理機械性能,同時具有低滾動阻力和高抗濕滑性能;此外還採用由正丁基鋰和二乙烯基苯合成的多螯型引發劑及SnCl4偶聯劑等合成了具有寬相對分子質量分佈、高門尼粘度的溶聚丁苯橡膠,並且採用濕法充油製得了物理機械性能優異的充油丁苯橡膠。蘭州石化公司石化研究院自行研製開發出了粉末丁苯橡膠製備技術,並實現了中試放大,經200t/a規模的中試驗證明該技術凝聚工藝平穩,過程易於控制,產品性能穩定,重複性好,屬國內首創技術,該技術應用於瀝青改性方面,具有摻混工藝簡單、易於分散、改善瀝青低溫性能的特點,並填補了國內粉末丁苯橡膠改性瀝青領域的空白。發展態勢分析丁苯橡膠生產能力概況據世界合成橡膠生產者協會估計,2002年世界丁苯橡膠生產能力為455.8萬噸,其中乳聚丁苯橡膠生產能力為354萬噸/年。目前世界已有有30餘套溶聚丁苯橡膠生產裝置,總生產能力超過100萬噸/年。近十年來,歐美國家的乳聚丁苯橡膠裝置能力過剩,開工率不高,而溶聚丁苯橡膠裝置的開工率則達80%以上。中國現有6套SBR生產裝置,其中4套為ESBR生產裝置,2套為SSBR生產裝置,總生產能力41萬噸/年。雖然溶聚丁苯橡膠生產能力所佔比例近21.4%,但由於產品質量、牌號及生產技術等多方面原因,佔有國內很少的市場份額,開工率一直很低。各裝置生產能力、產量及主要產品牌號見表1。國內丁苯橡膠生產裝置能力及產品牌號萬噸/年公司生產能力產品類別主要產品牌號齊魯13.0ESBRSBR1500、1502、1712、1778吉林8.0ESBRSBR1500、1502、1712、1778、1503、1706-5蘭化4.0ESBRSBR1500、1502、1503、1712南通申華10.0ESBRSBR1500、1502、1712、1778燕山石化3.0SSBRY833A、833B、833E、833AX、833BX茂名石化3.0SSBRF1204、1206、375、376、377丁苯橡膠的消費狀況SBR是世界產耗量最大的SR品種,在SBR的世界消耗量中,約有75%用於輪胎和輪胎配件,近20年來,SBR的消費比例持續下降。這主要是原因子午胎的普及率增加,SBR在子午胎中的用量較少、其他膠種的增長較快、與NR的價格競爭激烈。目前世界SBR產能在450萬噸/年左右,需求量在280萬噸/年左右,產能嚴重過剩,裝置平均開工率在58%左右。ESBR應用主要集中在汽車輪胎、膠管、膠帶、製鞋業等領域。SSBR還處於開拓市場階段,目前主要用於製鞋業,在輪胎中尚未正式使用。隨著汽車工業的發展,子午線輪胎將有較快的發展,而子午線輪胎主要用膠為SSBR。2000年子午線輪胎的生產能力達1.05億條。2010年子午線輪胎產量將達1.77億條。因此對兼有低滾動阻力和高抗濕滑性與耐磨性的第二代SSBR在輪胎製造中的需求量將進一步增加。在不同的國家和地區,SBR的消費結構不同。 2002年1月至7月中國SBR消費量達31.5萬噸比2001年同期增長25.8%,為近年來成長最快的時期,而同期國內SBR銷量為19萬噸,同比僅增長6.0%。遠低於消費量增長,同時市場佔有率也從2001年同期的71.8%下降到60.5%,為近年來最低。但是由於受外銷和出口拉動,橡膠加工業增長加快、主要NR產膠國達成一致,減少產量,控制出口,加之受天氣影響,東南亞NR產量減少,帶動了SBR的消費。世界丁苯橡膠的消耗量見表2。表2世界丁苯橡膠產耗量年份生產能力/(萬噸/年)消耗量/萬噸1999501.3323.92000502.8316.12001510.2296.02002455.0298.12006預測-348.3隨著汽車工業的發展,橡膠的消耗量越來越大,合成橡膠的使用比例逐年增加,由於中國路況不斷改進和高速公路不斷發展,車速也在提高,這樣對輪胎的安全性能提出了更高的要求,又由於隨著石油資源的日益短缺和價格的上漲,節油又是一個十分重要的問題,這樣便促使SSBR得到迅速發展。價格狀況1996年以來世界SBR價格持續下降,1999年下半年至2000年上半年SBR價格總體持續上揚,但受多種因素影響,中途漲跌起伏。2001年,受全球經濟衰退的影響,OPEC全年一攬油平均價僅為23.12美元/桶,比2000年的27.6美元/桶下跌4.48美元/桶,原油價格的下跌導致上游原料苯乙烯、丁二烯價格下跌,從而使國際SBR市場因失去支撐而出現同步下滑。2002年由於油價的上升,帶動了國際SBR價格的上揚。另外,世界SR供大於求、NR產量大量增加、東南亞金融危機的爆發、也是造成價格下降的原因。1994至1995年,由於國際市場SR價格上揚,國內以輪胎加工業為代表的下遊行業及相關產業迅速發展,SBR需求旺盛,市場異常活躍。此後,大量國外產品湧入中國,加上國內一些新建、改建裝置相繼投產,供應增加,形成了供大於求的局面,從而導致SBR價格滑落。隨後中國開始經濟結構性調整,市場萎縮,再加上東南亞金融危機、洪澇災害的影響以及大量的庫存量等原因。SBR的平均價格降至7600元/噸,1998年下半年,國家採取了加強海關監管,加大打擊走私力度等措施,減少了SBR進口,同時,國家還出台了一系列拉動經濟增長的措施,實行更加積極的財政政策,啟動內需,大幅度地增加固定資產投資,工業增長速度有所提高,對SR工業產生了積極影響,SBR價格基本持穩,同時中國對進口的SBR進行了反傾銷,並取得了成功,這在一定程度上經國內企業的發展創造了更大的市場空間。SBR的價格也一直高居不下,隨著春節的日益臨近,國內丁苯市場成交愈顯清淡,由於預期需求將繼續下降,貿易商及終端用戶都沒有表現出較高的採購興趣,部分地區價格略有下滑。市場成交不旺,市場資源充裕,預計近期國內丁苯膠市場整體滑落,市場價格將穩步走低,部分貿易商認為春節過後,隨著下游生產的恢復會出現一個採購高峰期,丁苯橡膠市場將視原料市場的振幅而展開調整,向上拉升將有阻力。但是丁苯市場供不足需的局面仍然主導著市場格局。市場前景分析及預測2003年中國丁苯橡膠表觀消費量為55.93萬噸,與2002年基本持平,這並不意味著國內丁苯橡膠市場己經飽和,而是在多種條件下形成的一種表面現象。乳聚丁苯橡膠經過十幾年來與溶聚丁苯橡膠的抗衡,證明仍具有較強的生命力。尤其是近年來國外有些企業在提高乳聚丁苯橡膠的綜合性能研究方面取得了突破性進展,如美國固特異公司2002~2003年在美國、歐洲、日本及中國公司公開的專利中提出,採用新的乳聚丁苯橡膠工藝製得的乳聚丁苯橡膠用於製備高性能輪胎優於溶聚丁苯橡膠。北美地區2001年乳聚丁苯橡膠消耗量降低4.7%,但據IISRP預測,在未來幾年內北美地區的乳聚丁苯橡膠消耗量有所恢復,將以年均1%的速率增長。據國際合成橡膠生產者協會預測,2000-2005年全球橡膠消費增長率為2.6%,到2005年全球橡膠總消費量將達到1741.6萬噸。合成橡膠消費增長率預計為3.5%,到2005年消費量為941.5萬噸,不包括TPE和羧基丁苯膠乳。預計合成膠消費增長最快的將是中國和獨聯體,分別為12.2%和5.8%。預計增長最快的膠種則是乙丙橡膠,增長率為3.7%,其次為丁苯橡膠。但從中國汽車、輪胎工業及其它橡膠加工業的發展情況來看,IISRP對中國合成橡膠消耗量的預測有些保守。據不完全統計,預計2005年中國將新增子午胎產能7000萬條;國家正在實施的三峽工程、南水北調工程、西氣東輸工程及北京奧運會,總投資10000億元,這將給工程胎及各種膠管、膠帶帶來巨大的潛在市場。此外,製鞋及其它橡膠製品應用領域對丁苯橡膠的需求量也將有較大增長,預計2005年丁苯橡膠需求量將達到63萬-64萬噸,年均增長率5%以上。隨著中國加入WTO,汽車進口關稅降低,國內汽車工業及輪胎業將面臨著更大的挑戰,尤其是受世界經濟不景氣的影響,中國輪胎及橡膠製造業的出口難度加大,有可能導致SBR消費量增長速度減緩,但從長遠來看,國內丁苯膠市場仍將保持較大比例的增長。同時,隨著外資企業在中國投資規模的加大以及中國汽車工業及高速公路的發展,高性能輪胎的需求量將會逐步增加,尤其是“費改稅”政策的實施,SSBR用於輪胎的節能、安全、舒適的特點將會愈加受到人們的關注和青睞。外資企業也會根據市場的需要在輪胎配方中使用SSBR,如大連固特異公司計劃在5年內投資1.2億美元將其子午胎生產能力由190萬條擴能至530萬條,擴能部分主要用於生產高性能輪胎。這樣將使國內溶聚丁苯橡膠的需求量達到7萬噸。總的發展趨勢是溶聚丁苯橡膠將逐漸成為丁苯橡膠的發展重點。發展建議1、適當提高乳聚丁苯橡膠的生產雖然溶聚丁苯橡膠(SSBR)是一種相對ESBR的高性能合成橡膠,但它不能等同於ESBR,也不能完全取代ESBR。目前ESBR產品中充油品牌的數量不到發達國家平均水平的1/3,說明國內充油丁苯橡膠仍然有一定的市場容量。從未來可以預見的市場走勢看,由於苯乙烯國際報價高於丁二烯, 對耗苯乙烯較少的充油牌號產品來說相對有利,加之國產丁苯橡膠平均交易價格與國際充油丁苯橡膠報價進一步接近,增加了橡膠加工企業同等條件下優先選用國產充油丁苯橡膠的傾向。並且國內企業也應該在產品和牌號上面加大科研力度,完善產品牌號,增加產品的技術含量。2、加強上中下游優化、合作、降低產品成本對上游應通過優化化工輕油的生產、運輸和配置、降低操作費用來降低丁二烯、苯乙烯、填充油等丁苯橡膠基本原料的成本。對丁苯橡膠生產廠應通過優化工藝操作、提高目的產品收率、節能、降耗來降低國產丁苯橡膠生產成本。墊板配方1 配方SBR1502 100,固體古馬隆3,氧化鋅5,硬脂酸1,防老劑4010NA 1.5, 防老劑RD1.5,納米高嶺土 70,固體偶聯劑 1.5,碳黑N774 50, CZ 1.5 , TT1.5,S 0.62 性能測試結果比重1.37,硬度78,100%定伸強度 6.0 MPa,200%定伸強度12.0 MPa,扯斷強度15.2 MPa,扯斷伸長率,310%,100℃×72h老化后扯斷伸長率保持率 76.1%,壓永變/30%/100℃×24h/10毫米小柱子 23.2%磨耗 0.47,電阻1.3*10103原材料說明 碳黑N774 納米高嶺土 固體偶聯劑 SBR1502 別的都是市售原料 4加工工藝 密煉機一次加料(除CZ 、 TT、S),混好後到開煉上加CZ 、 TT、S 。當然您可以按自己經驗做需要注意:納米高嶺土 和固體偶聯劑 先在桶里稍微混勻了再加到密練機里 5 墊板硫化條件:160度8分鐘 相關新聞1、原料價格居高亞洲丁苯橡膠廠商將削減開工率據報道,亞洲幾家合成橡膠生產商周四表示,他們已經削減或計劃削減開工率,因為原料丁二烯價格飆升。自9月份以來,丁二烯價格已經上升了超過400美元/噸,達到1450美元/噸(成本和運費)亞洲。印尼丁苯橡膠生產商Indopol公司已經削減了其位於Merak的6萬噸/年裝置開工率70%,自12月初起執行。另外中國,台灣和韓國的其他丁苯橡膠和熱塑性彈性體(TPE)和苯乙烯-丁二烯膠乳(SLB)生產商,也計劃削減開工率,因為丁二烯價格大幅上揚。印尼Indopol公司表示,

對耗苯乙烯較少的充油牌號產品來說相對有利,加之國產丁苯橡膠平均交易價格與國際充油丁苯橡膠報價進一步接近,增加了橡膠加工企業同等條件下優先選用國產充油丁苯橡膠的傾向。並且國內企業也應該在產品和牌號上面加大科研力度,完善產品牌號,增加產品的技術含量。2、加強上中下游優化、合作、降低產品成本對上游應通過優化化工輕油的生產、運輸和配置、降低操作費用來降低丁二烯、苯乙烯、填充油等丁苯橡膠基本原料的成本。對丁苯橡膠生產廠應通過優化工藝操作、提高目的產品收率、節能、降耗來降低國產丁苯橡膠生產成本。墊板配方1 配方SBR1502 100,固體古馬隆3,氧化鋅5,硬脂酸1,防老劑4010NA 1.5, 防老劑RD1.5,納米高嶺土 70,固體偶聯劑 1.5,碳黑N774 50, CZ 1.5 , TT1.5,S 0.62 性能測試結果比重1.37,硬度78,100%定伸強度 6.0 MPa,200%定伸強度12.0 MPa,扯斷強度15.2 MPa,扯斷伸長率,310%,100℃×72h老化后扯斷伸長率保持率 76.1%,壓永變/30%/100℃×24h/10毫米小柱子 23.2%磨耗 0.47,電阻1.3*10103原材料說明 碳黑N774 納米高嶺土 固體偶聯劑 SBR1502 別的都是市售原料 4加工工藝 密煉機一次加料(除CZ 、 TT、S),混好後到開煉上加CZ 、 TT、S 。當然您可以按自己經驗做需要注意:納米高嶺土 和固體偶聯劑 先在桶里稍微混勻了再加到密練機里 5 墊板硫化條件:160度8分鐘 相關新聞1、原料價格居高亞洲丁苯橡膠廠商將削減開工率據報道,亞洲幾家合成橡膠生產商周四表示,他們已經削減或計劃削減開工率,因為原料丁二烯價格飆升。自9月份以來,丁二烯價格已經上升了超過400美元/噸,達到1450美元/噸(成本和運費)亞洲。印尼丁苯橡膠生產商Indopol公司已經削減了其位於Merak的6萬噸/年裝置開工率70%,自12月初起執行。另外中國,台灣和韓國的其他丁苯橡膠和熱塑性彈性體(TPE)和苯乙烯-丁二烯膠乳(SLB)生產商,也計劃削減開工率,因為丁二烯價格大幅上揚。印尼Indopol公司表示, 由於丁二烯供應無法保證,目前丁苯橡膠裝置僅為30%的開工率,可能會以30%的開工率持續到1月份。一家位於高雄的14萬噸/年台灣熱塑性彈性體(TPE)生產商表示,"我們正在討論在1月和2月降低開工率的可能性,如果丁二烯價格繼續攀升,"並補充說丁二烯價格可能不會繼續上漲。另一家韓國蔚山的37萬噸/年丁苯橡膠廠商表示,如果丁二烯價格繼續上漲,也將考慮降低開工率。丁二烯現貨價格持續上揚,因為供應超過預期,加上需求強勁,以及上游原油和石腦油價格上漲,原油價格徘徊在90美元/桶水平,石腦油價格為860美元/噸CFR日本,丁二烯生產商經營也非常困難。運費上漲,庫容空間緊張,也增加了價格上漲動力,使得來自歐洲的1月份深海物質價格上行至1600美元/噸CFR亞洲。"歐洲現貨價格約為1200美元/噸離岸價格(鹿特丹),運費約為400美元/噸,這將意味著貿易商的亞洲報價1600美元/噸CFR亞洲,"一位日本交易商稱。然而,最終用戶表示,1600美元/噸CFR亞洲的高價是行不通的。目前亞洲購買意願價格為1450美元/噸CFR亞洲。2、揚子石化金浦橡膠公司超額完成全年生產任務截至12月18日,揚子石化金浦橡膠公司已生產丁苯橡膠59000多噸,提前超額完成了全年生產任務。自5月24日實現裝置一次投料開車成功以來,揚金公司不斷優化調整工藝配方,及時處理設備故障,使產品產量、質量不斷邁上新台階。工藝運行人員以嚴、細、實的工作作風精心操作,嚴格執行各項工藝指標,優化工藝參數,穩定聚合反應,同時加強原料質量管理和物耗控制,減少排空,適當提高反應轉化率,物料消耗逐步降低,各項動力消耗趨於平穩且均低於設計單耗。圍繞生產中的難題,特別是針對裝置易堵以及丁二烯系統、苯乙烯系統易自聚的問題,該公司組織技術人員制定對策並付諸實施,裝置負荷穩步提升,順利完成產品切換和裝置標定工作。設備管理人員精心維護設備運轉,發現問題及時處理,對大機組制訂特護方案,多次組織了現場重要設備的搶修維護,確保了設備安全平穩運行。電儀維護人員緊密配合工藝生產,及時處理電氣儀錶問題,為裝置安穩運行保駕護航。化驗分析人員則克服工作量大、時間緊等多重困難,加班加點,針對裝置所需原料及助劑種類較多的特點,要求人員做到原料助劑隨到隨做樣,嚴格對照控制指標,嚴把原料質量關,很好地滿足了裝置正常運行的需要。在產品質量控制方面,公司嚴格、認真做好對成品橡膠的分析、判定,對一些卡邊數據堅持複查合格后才對產品進行放行,做到對公司負責,對用戶負責。同時加強對影響產品質量的因素進行攻關研究,制訂合理的解決方案,確保公司儘快產出優質名牌產品。針對裝置開車后存在的問題及生產中遇到的瓶頸,揚金公司組織了一系列技術攻關和技改技措工作,取得了明顯效果,不僅消除了瓶頸,而且確保了裝置不斷優化,生產水平不斷提高。在搞好生產的同時,按照國家有關規定,公司還完成了裝置試生產的安全、環保、消防核准或驗收,並於2007年8月接受中國船級社一階段QHSE審核,9月3日至5日順利通過中國船級社的ISO9001認證審核,取得ISO9001質量體系證書。3、錦湖石化合成橡膠擴能韓國錦湖石化公司本月宣布,將在韓國投資2853億韓元進行擴產,其中順丁膠裝置投資1640億韓元,丁苯膠裝置投資970億韓元,預計2009年10月完成。錦湖石化稱,這些擴能項目完成後,其順丁膠年產能將從22.2萬噸提高到34.2萬噸,丁苯膠年產能將從42.1萬噸提高到53.1萬噸。屆時錦湖石化順丁膠和丁苯膠總年產能將超過固特異公司,同時錦湖石化的合成膠總產能也將躍居全球榜首。此外,錦湖石化還將投資243億韓元,使其橡膠防老劑6-PPD年產能從3.1萬噸提高到7.0萬噸。發展歷史20世紀50年代末期,美國Philips公司採用鋰引發陰離子聚合成功地開發了溶聚丁苯橡膠(SSBR),並於1964年實現了工業化生產。SSBR的工業化生產通常使用烷基鋰,主要是以丁基鋰作為引發劑使用烷烴或環烷烴為溶劑,醇類為終止劑,四氫呋喃為無規劑。但由於SSBR的加工性能較差,其應用並沒有得到較快的發展。70年代末期,對輪胎的要求越來越高,對橡膠的結構和性能也提出了更高的要求,加之聚合技術的進步,使SSBR得到較快的發展。20世紀80年代初期,英國的Duniop公司和荷蘭的Shell公司通過高分子設計技術共同開發了新的低滾動阻力型SSBR產品。荷蘭Shell公司和登錄普輪胎公司共同開發了新型SSBR產品,日本合成橡膠公司與普利斯通公司共同開發了新型錫偶聯SSBR等第二代SSBR產品,這標誌著SSBR的生產技術己進入了新的階段。中國SSBR的開發較晚,1982年北京燕山石化公司研究院對正丁基鋰-四氫呋喃-環己烷體系的苯乙烯和丁二烯共聚進行了小試研究,1984年進行了放大試驗,1989年研製了一種新型節能SSBR,1kt級的工業裝置開發成功,1996年北京燕山石化公司開發成功10kt級的SSBR生產線,並與有關單位合作,在汽車輪胎、自行車胎、膠鞋、雜品和改性瀝青等方面相繼進行了應用研究。北京橡膠工業研究設計院對SSBR的基本物性、加工性能評價和輪胎胎面配方等方面進行了研究。

由於丁二烯供應無法保證,目前丁苯橡膠裝置僅為30%的開工率,可能會以30%的開工率持續到1月份。一家位於高雄的14萬噸/年台灣熱塑性彈性體(TPE)生產商表示,"我們正在討論在1月和2月降低開工率的可能性,如果丁二烯價格繼續攀升,"並補充說丁二烯價格可能不會繼續上漲。另一家韓國蔚山的37萬噸/年丁苯橡膠廠商表示,如果丁二烯價格繼續上漲,也將考慮降低開工率。丁二烯現貨價格持續上揚,因為供應超過預期,加上需求強勁,以及上游原油和石腦油價格上漲,原油價格徘徊在90美元/桶水平,石腦油價格為860美元/噸CFR日本,丁二烯生產商經營也非常困難。運費上漲,庫容空間緊張,也增加了價格上漲動力,使得來自歐洲的1月份深海物質價格上行至1600美元/噸CFR亞洲。"歐洲現貨價格約為1200美元/噸離岸價格(鹿特丹),運費約為400美元/噸,這將意味著貿易商的亞洲報價1600美元/噸CFR亞洲,"一位日本交易商稱。然而,最終用戶表示,1600美元/噸CFR亞洲的高價是行不通的。目前亞洲購買意願價格為1450美元/噸CFR亞洲。2、揚子石化金浦橡膠公司超額完成全年生產任務截至12月18日,揚子石化金浦橡膠公司已生產丁苯橡膠59000多噸,提前超額完成了全年生產任務。自5月24日實現裝置一次投料開車成功以來,揚金公司不斷優化調整工藝配方,及時處理設備故障,使產品產量、質量不斷邁上新台階。工藝運行人員以嚴、細、實的工作作風精心操作,嚴格執行各項工藝指標,優化工藝參數,穩定聚合反應,同時加強原料質量管理和物耗控制,減少排空,適當提高反應轉化率,物料消耗逐步降低,各項動力消耗趨於平穩且均低於設計單耗。圍繞生產中的難題,特別是針對裝置易堵以及丁二烯系統、苯乙烯系統易自聚的問題,該公司組織技術人員制定對策並付諸實施,裝置負荷穩步提升,順利完成產品切換和裝置標定工作。設備管理人員精心維護設備運轉,發現問題及時處理,對大機組制訂特護方案,多次組織了現場重要設備的搶修維護,確保了設備安全平穩運行。電儀維護人員緊密配合工藝生產,及時處理電氣儀錶問題,為裝置安穩運行保駕護航。化驗分析人員則克服工作量大、時間緊等多重困難,加班加點,針對裝置所需原料及助劑種類較多的特點,要求人員做到原料助劑隨到隨做樣,嚴格對照控制指標,嚴把原料質量關,很好地滿足了裝置正常運行的需要。在產品質量控制方面,公司嚴格、認真做好對成品橡膠的分析、判定,對一些卡邊數據堅持複查合格后才對產品進行放行,做到對公司負責,對用戶負責。同時加強對影響產品質量的因素進行攻關研究,制訂合理的解決方案,確保公司儘快產出優質名牌產品。針對裝置開車后存在的問題及生產中遇到的瓶頸,揚金公司組織了一系列技術攻關和技改技措工作,取得了明顯效果,不僅消除了瓶頸,而且確保了裝置不斷優化,生產水平不斷提高。在搞好生產的同時,按照國家有關規定,公司還完成了裝置試生產的安全、環保、消防核准或驗收,並於2007年8月接受中國船級社一階段QHSE審核,9月3日至5日順利通過中國船級社的ISO9001認證審核,取得ISO9001質量體系證書。3、錦湖石化合成橡膠擴能韓國錦湖石化公司本月宣布,將在韓國投資2853億韓元進行擴產,其中順丁膠裝置投資1640億韓元,丁苯膠裝置投資970億韓元,預計2009年10月完成。錦湖石化稱,這些擴能項目完成後,其順丁膠年產能將從22.2萬噸提高到34.2萬噸,丁苯膠年產能將從42.1萬噸提高到53.1萬噸。屆時錦湖石化順丁膠和丁苯膠總年產能將超過固特異公司,同時錦湖石化的合成膠總產能也將躍居全球榜首。此外,錦湖石化還將投資243億韓元,使其橡膠防老劑6-PPD年產能從3.1萬噸提高到7.0萬噸。發展歷史20世紀50年代末期,美國Philips公司採用鋰引發陰離子聚合成功地開發了溶聚丁苯橡膠(SSBR),並於1964年實現了工業化生產。SSBR的工業化生產通常使用烷基鋰,主要是以丁基鋰作為引發劑使用烷烴或環烷烴為溶劑,醇類為終止劑,四氫呋喃為無規劑。但由於SSBR的加工性能較差,其應用並沒有得到較快的發展。70年代末期,對輪胎的要求越來越高,對橡膠的結構和性能也提出了更高的要求,加之聚合技術的進步,使SSBR得到較快的發展。20世紀80年代初期,英國的Duniop公司和荷蘭的Shell公司通過高分子設計技術共同開發了新的低滾動阻力型SSBR產品。荷蘭Shell公司和登錄普輪胎公司共同開發了新型SSBR產品,日本合成橡膠公司與普利斯通公司共同開發了新型錫偶聯SSBR等第二代SSBR產品,這標誌著SSBR的生產技術己進入了新的階段。中國SSBR的開發較晚,1982年北京燕山石化公司研究院對正丁基鋰-四氫呋喃-環己烷體系的苯乙烯和丁二烯共聚進行了小試研究,1984年進行了放大試驗,1989年研製了一種新型節能SSBR,1kt級的工業裝置開發成功,1996年北京燕山石化公司開發成功10kt級的SSBR生產線,並與有關單位合作,在汽車輪胎、自行車胎、膠鞋、雜品和改性瀝青等方面相繼進行了應用研究。北京橡膠工業研究設計院對SSBR的基本物性、加工性能評價和輪胎胎面配方等方面進行了研究。

丁苯橡膠

粉末丁苯橡膠

丁苯橡膠

丁苯橡膠

丁苯橡膠

丁苯橡膠