高分子分離膜

高分子分離膜

高分子分離膜(polymeric membrane for separation),是由聚合物或高分子複合材料製得的具有分離流體混合物功能的薄膜。膜分離是依據膜的選擇透過性,將分離膜作間隔層,在壓力差、濃度差或電位差的推動力下,截流體混合物中各組分透過膜的速率不同,使之在膜的兩側分別富集,以達到分離、精製、濃縮及回收利用的目的。單位時間內流體通過膜的量(透過速度)、不同物質透過係數之比(分離係數)或對某種物質的截留率是衡量膜性能的重要指標。

早在20世紀初已有用天然高分子或其衍生物質透析、電滲析、微孔過濾膜。1953年,美國C.E.里德提出了用緻密的醋酸纖維素制的膜將海水分離為水和鹽,當時由於水的透過速度極小而未能使用。1960年S.洛布和S.索里拉金成功地開發了各向異性的不對稱膜的製備方法。由於起分離作用的活性層極薄,流體通過膜的阻力小,從而開拓了高分子分離膜在工業上的應用。之後出現了中空纖維膜,使高分子分離膜更適於工業用途。70年代以來,氣體分離膜、透過蒸發膜、液體膜以及生物醫學用膜的研究,開拓了高分子分離膜應用新領域。

高分子分離膜材料

高分子分離膜可按結構分為:

①緻密膜,膜中無微孔,物質僅從高分子鏈段之間的自由空間通過。

③不對稱膜,由同一種高分子材料製成,膜的表面層與膜的內部結構不相同,表面層為0.1~0.25μm薄的活性層,內部為較厚的多孔層。

④含浸型膜,在高分子多孔質膜上含浸有載體而形成的促進輸送膜和含有官能基團的膜,如離子交換膜。

⑤增強膜,以纖維織物或其他方式增強的膜。

最初用作分離膜的高分子材料是纖維素酯類材料。後來,又逐漸採用了具有各種不同特性的聚碸、聚苯醚、芳香族聚醯胺(見芳香族聚醯胺纖維)、聚四氟乙烯(見氟樹脂)、聚丙烯、聚丙烯腈、聚乙烯醇、聚苯並咪唑、聚醯亞胺等。高分子共混物和嵌段、接枝共聚物(見聚合物)也越來越多地被用於制分離膜,使其具有單一均聚物所沒有的特性。製備高分子分離膜的方法有流延法、不良溶劑凝膠法、微粉燒結法、直接聚合法、表面塗覆法、控制拉伸法、輻射化學侵蝕法和中空纖維紡絲法等。

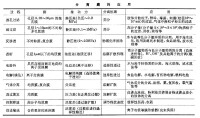

對近沸點混合物、共沸點混合物、異構體混合物等難以分離的混合物體系,以及某些熱敏性物質,能夠實現有效的分離。採用反滲透法進行海水淡化所需能量僅為冷凍法的1/2,蒸發法的1/17,操作簡單,成本低廉。因此,反滲透法有逐漸取代多級閃蒸法的趨勢(見表)。膜分離用於濃縮天然果汁、乳製品加工、釀酒等食品工業中,因無需加熱,可保持食品原有的風味。採用高分子富氧膜能簡便地獲得富氧空氣,以用於醫療。還可用於製備電子工業用超純水和無菌醫藥用超純水。用分離膜裝配的人工腎、人工肺,能凈化血液,治療腎功能不全患者以及作手術用人工心肺機中的氧合器等。80年代以來,高分子分離膜正在向高效率、高選擇性、功能複合化及形式多樣化的方向發展。不對稱膜和複合膜的製備以及聚合物材料的超薄膜化等方面的研究十分活躍。膜分離技術在新能源、生物工程、化工新技術等方面已顯示出它的潛力。

高分子分離膜

由聚合物或高分子複合材料製得的具有分離流體混合物功能的薄膜。分離膜只有組裝成膜分離器,構成膜分離系統才能進行實用性的物質分離過程。一般有平膜式、管膜式、卷膜式和中空纖維膜式分離裝置。膜分離過程是以壓力差、濃度差或電位差作推動力來實現的。

分離膜的成型方法有流延法、不良溶劑凝膠法、直接聚合法、表面塗覆法和中空纖維紡絲法等。

具有分離液-固、液-液、氣-氣等能力的均相或非均相混合物膜。由合成高分子、半合成高分子和天然高分子構成的膜。為區別於無機物組成的分離膜,故又稱為有機分離膜。高分子分離膜能成為相鄰兩相主動或被動傳質的障礙,藉助於這種選擇滲透性,在壓力差、濃度差或電位差的作用下,使流體混合物分離。其分離過程包括微孔過濾)、超過濾)、反滲透(超濾)、氣體滲透分離、滲透蒸發、滲析及電滲析、液膜(促進傳遞)等。高分子分離膜的分離性能由選擇性和滲透性決定。對於需要分離的物質其選擇性和滲透性要求越高越好,而對於需要截留的物質則要求選擇性越高,而滲透率越低越好。其性能表示方法為單位時間內流體通過膜的量和物質透過係數之比。它們必須同時具有較大的數值和保持較長時間不變,才有工業使用價值,高分子分離膜的製備方法主要有相轉換法(phase inversion method),它包括干法相轉換、濕法相轉換、熱凝膠法和聚合物輔助相轉換法、拉伸法和輻照法等。隨制膜條件的改變可得到性能完全不同的分離膜。高分子分離膜的形狀有中空管式、中空纖維式和平板式三類。