高頻疲勞試驗機

高頻疲勞試驗機

高頻疲勞試驗機用於進行測定金屬、合金材料及其構件(如操作關節、固接件、螺旋運動件等)在室溫狀態下的拉伸、壓縮或拉壓交變負荷的疲勞特性、疲勞壽命、預製裂紋及裂紋擴展試驗。

基於不同的應用,高頻疲勞試驗機還可分為電磁式與電機式兩種。電磁式高頻疲勞試驗機的動態位移相對較小,但是可以提供高達500Hz的試驗頻率。電機式高頻疲勞試驗機在頻率上不及電磁式但是提供了更大的位移量以滿足結構件試驗的需求。

高頻疲勞試驗機在配備相應試驗夾具后,可進行正弦載荷下的三點彎曲試驗、四點彎曲試驗、薄板材拉伸試驗、厚板材拉伸試驗、強化鋼條拉伸試驗、鏈條拉伸試驗、固接件試驗、連桿試驗、扭轉疲勞試驗、彎扭複合疲勞試驗、交互彎曲疲勞試驗、CT試驗、CCT試驗、齒輪疲勞試驗。

除以上的用途外,高頻疲勞試驗機特別是電機式高頻疲勞試驗機還在零部件疲勞試驗領域有廣泛的應用。

疲勞試驗機按頻率分為低頻疲勞試驗機、中頻疲勞試驗機、高頻疲勞試驗機、超高頻疲勞試驗機。低頻低於30Hz的稱為低頻疲勞試驗機,30-100Hz的稱為中頻疲勞試驗機,100-300Hz的稱為高頻疲勞試驗機。300Hz以上的稱為超高頻疲勞試驗機。機械與液壓式一般為低頻,機電驅動為中頻和低頻,電磁諧振式為高頻,氣動式和聲學式為超高頻。

國外對高頻疲勞試驗機的研究開發相比國內早很多,瑞士Amsler和英國Instron公司對高頻疲勞試驗機的研發比中國相對較早。而中國國內對於高頻疲勞試驗機的研究相對滯后,主要的研究廠家為長春試驗機研究所和紅山試驗機廠兩家。在上世紀50年代末期,參考瑞士Amsler公司的10HFP422為主要的研究對象,對其進行學習、分析、研究,1968年末國內參照英國Instron公司的許多產品,特別是英國公司的1603型機器,這種機型的技術對國內的高頻試驗機的製造有著重大的影響,該機型主機結構方面和電控單元在70年代時引領高頻疲勞試驗機的發展,所以國內高頻疲勞試驗機在發展過程中又借鑒了許多Instron的新技術和Amslerd的機械單元和電控單元產品。

從疲勞試驗機的控制單元系統來看,國內設計、製造的疲勞試驗機主要分為兩大類:第一類以線性掃頻幅度為控制單元系統(AMSLER公司主要機型多採用此種系統),第二類為PWM脈衝調寬型控制系統(INSTRON公司主要機型多採用此種結構)。歸納總結我國目前研製的疲勞試驗機,國內對於疲勞試驗機的控制系統主要借鑒國外技術。控制單元系統主要有:一是將線性掃頻幅度技術應用到控制系統,這種控制技術原理主要是載荷感測器的反饋與移相掃頻相結合的原理來控制起振相位,這種技術主要是借鑒於瑞士AMSLER公司的10HFP422型號的高頻疲勞試驗機的控制單元系統;二是將PWM脈衝調寬技術應用到控制單元系統中,這種技術主要是借鑒於英國Instron公司高頻疲勞試驗機產品,經國內研發改進並應用。

根據疲勞試驗機的驅動方式和驅動單元的不同,可分為:電磁驅動型、電液伺服型、氣壓驅動型、槓桿、離心機構驅動型、曲柄機構驅動型等多種形式的疲勞試驗機。

其中,以電磁力為驅動單元的高頻疲勞試驗機的工作原理是利用系統的共振現象來工作的。電磁驅動疲勞試驗機的機械結構是由機架、電磁振動器、振動彈簧、載荷感測器、試件和配重質量塊組成整機的振動系統。動力單元中有由電磁振動器提供振動動力源來提供激勵,形成振動源。若電磁振動器輸出的激振力的頻率相位值與整機系統的固有頻率相同,則整個振動系統產生共振,則配重質量物體在整機上產生共振現象,輸出的慣性力往複作用於被測試試件上,以此完成疲勞測試。

電液伺服型疲勞試驗機是以恆壓伺服液壓泵站作為動力源來對試件進行載入。氣壓驅動型疲勞試驗機是以恆壓伺服氣壓泵站作為動力源來對試件進行載入。槓桿、離心機構驅動型和曲柄機構驅動型疲勞試驗機依靠機械結構的直線行程來構成機器的動力源。

疲勞試驗機是一種主要用於在室溫狀態下,測定金屬及其構件的疲勞性能、疲勞壽命,完成預製裂紋及裂紋擴展等疲勞試驗的機器。試件在激振器產生的交變載荷作用下進行斷裂韌性試驗,測試金屬材料裂紋擴展速率及材料的門坎值。當激振系統的振動頻率等於系統自身的固有頻率時,即系統發生共振,所產生的微小激振力經過放大後作用在試件上可進行材料疲勞試驗。電液高頻疲勞試驗機由於其動態響應快、輸出功率大等優點,因而在疲勞試驗機領域得到廣泛應用。

結構

圖1是電液高頻疲勞試驗機的實物圖。

高頻疲勞試驗機

改變數字伺服閥的開口大小和方向就可以實現激振器振動中心位置的偏置,偏置量與數字伺服閥的閥口開度成正比。當需要對試件進行拉伸或壓縮試驗時,只需改變並聯數字閥的閥口方向和開口大小即可實現拉應力和壓應力的變化,也可實現拉壓交變載荷的應力輸出。單出桿液壓缸所用油源與電液激振器的油源相互獨立,以免油壓波動造成橫樑高度發生變化。電液高頻疲勞試驗機的控制系統通過調節電位計即可實現電液激振器激振頻率、幅值以及振動中心偏置的控制。

工作原理

2D激振器是電液高頻疲勞試驗機的控制系統核心。其控制部件是2D激振閥。

(1)2D激振閥頻率與幅值控制原理

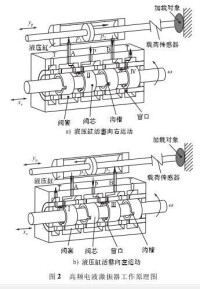

2D激振閥工作原理如圖2所示。

高頻疲勞試驗機

直線步進電機轉動角度就會產生一定的線性位移,驅使閥芯軸向向左移動時,彈簧被壓縮; 當閥芯需要向右運動時只需縮小電機的線性位移,依靠彈簧的回復力推動閥芯運動,從而使液壓缸的流量大小發生變化,改變液壓缸輸出的振動幅值。

(2)2D激振器偏置控制原理

考慮到2D激振閥的轉閥結構,激振器無法引入一個偏置信號實現激振中心位置的偏置控制。為了解決這個問題,提出了一個並聯控制方案,即在液壓缸上並聯一個數字伺服閥,以這種並聯機構和電-機械轉換器為基礎,構建了電液激振器的偏置控制系統,實現激振器振動中心偏置的控制。

電液激振器的偏置控制原理如圖3所示,與2D激振閥並聯的數字伺服閥為一滑閥,其閥芯位移由步進電機轉子通過齒輪嚙合進行驅動,改變轉子的角位移可以實現數字伺服閥閥芯的左右移動,使得通過數字伺服閥流入液壓缸左右兩腔的流量發生變化,從而實現激振器活塞振動平衡位置的偏置,改變激振器輸出載荷力性質( 拉伸應力或壓縮應力)。

由於數字伺服閥在該系統中起偏置作用,故而也將它稱為偏置閥。當並聯的數字伺服閥閥口關閉時,即偏置閥對激振器沒有起偏置作用,振動中心位置為液壓缸中心位置; 當數字伺服閥閥芯左移時,P’與A’相通,B’與T’相通,油液通過數字伺服閥的A’口進入液壓缸左腔,而右腔液壓油從B’-T’口流出,活塞在左腔液壓力的推動下向右移動; 當數字伺服閥閥芯向右移動時,P’與B’相通,A’與T’相通,油液通過B’口進入液壓缸右腔,而左腔液壓油回油,活塞向左移動。激振器工作時若需要對激振中心位置進行偏置,則將數字伺服閥打開一個固定開口,此時偏置閥對活塞的作用力恆定,因此可將其視為一恆定負載作用於液壓缸。激振器的振動頻率和幅值不受偏置閥的影響,且偏置閥的偏置作用不因激振頻率的改變而發生變化。