側吹轉爐

鋼鐵料消耗低的轉爐鍊鋼方法

側吹轉爐側吹轉爐鍊鋼(sicle blown converter steel making)是從從轉爐爐身側面吹入空氣或氧氣以氧化去除鐵水中的雜質元素並提供熱量而獲得鋼水的轉爐鍊鋼方法。根據轉爐爐襯材料和吹入的氧化性氣體的不同,側吹轉爐鍊鋼法有:空氣側吹酸性轉爐鍊鋼法,即小型貝塞麥法,空氣側吹鹼性轉爐鍊鋼法和氧氣側吹轉爐鍊鋼法3種。

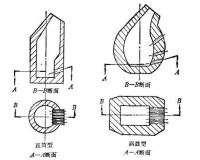

側吹轉爐爐型可分為直筒型和渦鼓型兩類,如下圖所示。

側吹轉爐

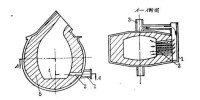

為了提高側吹轉爐的熱效率,減少噴濺,在較大的轉爐上採用三排風眼,或二排風眼。

側吹轉爐的操作過程與頂吹轉爐有相似之處,各元素的氧化規律基本上是一致的。但側吹轉爐是通過爐身的前後傾動來調肖風眼與爐液面的相對位置以達到控制冶鍊的目的。

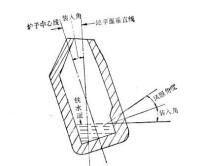

兌入鐵水后,風眼下沿與金屬液面相接觸時爐子的傾斜角,也就是兌鐵水時爐子中心線與地面垂線的夾角稱為裝入角,如下圖所示。

傾斜角

隨著吹煉過程的進行,爐液面不斷下降,就需要傾動轉爐以保持風眼與爐液面的相對位置。轉爐在冶鍊各期應該保持多大角度,就是側吹轉爐的搖爐制度。

根據全國轉爐鍊鋼會議規定,風眼上沿低於鐵水面60毫米以上時為深吹;低於鐵水面60毫米以內時為淺吹;當風眼下沿高出鐵水液面20毫米以內時為面吹;大於20毫米為吊吹。

吹煉過程中要十分注意吹煉溫度、化渣及噴濺情況,並據此對吹煉深度給予必要的調整。一般操作過程大致如下:出鋼、出渣完畢,檢查風眼磚和爐襯的損壞情況后兌入鐵水,並加入第一批渣料,確定吹煉角以後,開始吹煉。若採用雙渣操作時,吹煉一定時間后,倒爐停風倒渣或扒渣,加入第二批渣料,給風搖爐繼續吹煉,直到終點。出鋼過程中在盛鋼桶內脫氧合金化。

氧氣側吹轉爐鍊鋼對裝入量的要求可以不如空氣側吹轉爐鍊鋼那樣嚴格。但也要防止一種傾向掩蓋另一種傾向,對裝入量不加註意是不對的。裝入量過多,化渣困難,特別是當熔池溫度低時,爐渣往往結成大塊;裝入量過少容易造成大噴,脫碳速度慢,吹煉時間長,此時應補足鐵水再繼續吹煉。

和其他鍊鋼方法一樣,氧氣側吹轉爐鍊鋼採用分階段定量的裝入方法。合適的裝入量應該根據噴濺情況、吹煉角度以及吹氧時間的變化來確定。

空氣側吹轉爐存在著一些問題,如風眼磚壽命很低,熱效率低,同時鋼中含氮量也較高,

由於氧氣頂吹轉爐的誕生,實現了氧氣煉銅。特別是氧氣底吹轉爐鍊鋼的發展,解決-廠氧槍的冷卻問題,也促進了側吹轉爐的改革,我國於1973年開始將氧氣底吹轉爐所用氧槍,裝在空氣側吹轉爐上,進行氧氣側吹轉爐鍊鋼的試驗,取得了一些經驗,並於1974年先後在上海、哈爾濱、唐山等地改造了一些爐子,實現了側吹轉爐用氧氣鍊鋼。它與空氣側吹轉爐相比有如下特點。

1)鋼鐵料消耗低。由於吹煉平穩,噴濺少,渣中氧化鐵低,因而吹損少。

2)爐齡高。空氣側吹轉爐的風眼磚損壞嚴重,並且無法熱修補,因此最高爐齡只有200爐左右;改用氧氣側吹轉爐后,爐齡高達3000多爐。

3)熱量有富餘。由於用氧后,廢氣量大大減少,因而熱效率有所提高。在開爐后的第五爐就可以加入10~25%的廢鋼。節省了大量提溫劑。

4)產量高。由於冶鍊時間縮短,再加上爐齡的提高,所以鋼產量也比原來增加20~30%。

5)鋼中含氫量較高。由於氧槍用燃料油做冷卻劑,所以鋼中含氫量高,由此造成的廢品較多。

6)污染嚴重。由於吹煉過程中爐子不斷的傾動,所以煙氣的凈化比較困難,對環境污染較嚴重。