外延生長

外延生長

外延生長是指在單晶襯底(基片)上生長一層有一定要求的、與襯底晶向相同的單晶層,猶如原來的晶體向外延伸了一段。外延生長技術發展於50年代末60年代初。當時,為了製造高頻大功率器件,需要減小集電極串聯電阻,又要求材料能耐高壓和大電流,因此需要在低阻值襯底上生長一層薄的高阻外延層。外延生長的新單晶層可在導電類型、電阻率等方面與襯底不同,還可以生長不同厚度和不同要求的多層單晶,從而大大提高器件設計的靈活性和器件的性能。外延工藝還廣泛用於集成電路中的PN結隔離技術(見隔離技術)和大規模集成電路中改善材料質量方面。

圖一

外延生長

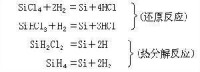

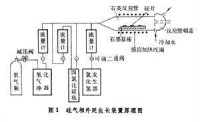

生長外延層有多種方法,但採用最多的是氣相外延工藝。圖1為硅(Si)氣相外延的裝置原理圖。氫(H2)氣攜帶四氯化硅(SiCl)或三氯氫硅(SiHCl)、硅烷(SiH)或二氯氫硅(SiHCl)等進入置有硅襯底的反應室,在反應室進行高溫化學反應,使含硅反應氣體還原或熱分解,所產生的硅原子在襯底硅表面上外延生長。其主要化學反應式為(圖一) ,矽片外延生長時,常需要控制摻雜,以保證控制電阻率。N型外延層所用的摻雜劑一般為磷烷(PH3)或三氯化磷(PCl);P型的為乙硼烷(BH)或三氯化硼(BCl)等。

氣相外延生長常使用高頻感應爐加熱,襯底置於包有碳化硅、玻璃態石墨或熱分解石墨的高純石墨加熱體上,然後放進石英反應器中。此外,也有採用紅外輻照加熱的。為了製備優質的外延層,必須保證原料的純度。對於硅外延生長,氫氣必須用鈀管或分子篩等加以凈化,使露點在-7℃以下,還要有嚴密的系統,因微量水汽或氧的泄漏會產生有害的影響;為獲得平整的表面,襯底必須嚴格拋光並防止表面有顆粒或化學物質的沾污;在外延生長前,反應管內在高溫下用乾燥氯化氫、溴或溴化氫進行原位拋光,以減少層錯缺陷;為減少位錯須避免襯底邊緣損傷、熱應力衝擊等;為得到重複均勻的厚度和摻雜濃度分佈,還須控制溫度分佈和選擇合適的氣流模型。

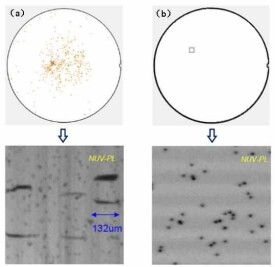

對外延片檢查主要包括:表面質量(不應有突起點、凹坑等)、導電類型、電阻率、外延層厚度、外延片(片中和各片間的均勻性)和缺陷密度(包括層錯、位錯、霧狀微缺陷或小丘)等。

為了克服外延工藝中的某些缺點,外延生長工藝已有很多新的進展。①減壓外延:自摻雜現象是使用鹵 素化合物作源的外延過程中難以避免的現象,即從基片背面、加熱體表面以及從前片向後片,都會有摻雜劑遷移到氣相而再進入到外延層。自摻雜使外延層雜質濃度不均勻。若將反應管中的壓力降到約 160托,即可有效地減少自摻雜。②低溫外延:為得到襯底與薄外延層之間的突變結,需要降低生長溫度,以減少基片中的雜質向外延層的自擴散。採用He-SiH4分解、SiH2Cl2熱分解以及濺射等方法都可明顯降低溫度。③選擇外延:用於製備某些特殊器件,襯底上有掩模並在一定區域開有窗口,單晶層只在開窗口的區域生長,而留有掩模的區域不再生長外延層。④液相外延:將生長外延層的原料在溶劑中溶解成飽和溶液。當溶液與襯底溫度相同時,將溶液覆蓋在襯底上,緩慢降溫,溶質按基片晶向析出單晶。這種方法常用於外延生長砷化鎵等材料。⑤異質外延:襯底與外延層不是同一種物質,但晶格和熱膨脹係數比較匹配。這樣就能在一個襯底上外延生長出不同的晶膜,如在藍寶石或尖晶石襯底上外延生長硅單晶。⑥分子束外延:這是一種最新的晶體生長技術(圖2)。將襯底置於超高真空腔中,將需要生長的單晶物質按元素不同分別放在噴射爐中。每種元素加熱到適當的溫度,使其以分子流射出,即可生長極薄(甚至是單原子層)的單晶層和幾種物質交替的超晶格結構。