壓井液

壓井液

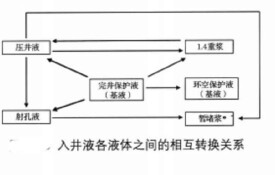

壓井液,進行修井、壓井作業時為了防止井噴泵入井內的液體。對油井、氣井進行修井、壓井作業時,為了防止井噴,而泵入井內的液體,其密度需根據油藏壓力和深度來選擇。若液柱壓力過大則會造成壓井液流失和污染;過小則無法控制井噴。一般靜液柱壓力要稍大於油藏壓力,為防止和減小壓井液對油層的傷害,有時其中加有添加劑,如防膨劑、表面活性劑等。

(1)對低孔低滲儲層應添加表面活性劑,防止水鎖造成的損害;

(2)加入黏土穩定劑,防止壓井液濾液侵入儲層引起水敏傷害;

(3)添加溶解性好、抗高溫、抗剪切、抗鹽、穩定性好的增黏降失水劑,防止壓井液大量漏失;

(4)加入緩蝕劑,防止油、套管的腐蝕;

(5)加入除硫劑,保護油、套管,防止HS被循環的壓井液帶出地面,對地面人員造成傷害;

壓井是靠壓井液自身的靜壓頭有效地控制地層流體的壓力,地層不可避免地要受到壓井液的影響,其影響程度和壓井效果的好壞,取決於壓井液柱壓力與地層壓力的對比關係以及壓井液本身的性質,所採用的加重劑最好是溶於該壓井液的載體。所有人井流體,均與地層岩性配伍性相一致,壓井液應具備以下功能:

(1)與地層岩性相配伍,與地層流體相容,保持井眼穩定;、

(2)密度可調,以便平衡地層壓力;

(3)在井下溫度和壓力條件下穩定;

(4)濾失量少;

(5)有一定攜帶固相顆粒的能力。

該壓井液加有添加劑以滿足修井液在懸浮、凝膠結構和腐蝕控制等方面基本要求。缺點是高濃度的微粒物質堵塞或沉澱使產能下降,是不理想的液體。

無固相鹽水體系是由一種或多種鹽類和水配置而成,一般含有20%左右的溶解鹽類,是目前專門採用的修井液和完井液。其防止地層損害的機理是由於它本身不存在固相,不會夾帶固體顆粒侵人產層,無機鹽類改變了體系中的離子環境,使離子活性降低,即使部分壓井液侵入產層也不會引起黏土膨脹和運移。

鹽水修井液的種類很多,有的加入化學處理劑以增加黏度,降低失水量。適當選配鹽類能滿足大部分地層條件的修井需要,其密度範圍是1.06~2.3g/cm。

在選擇鹽水修井液時,除了考慮產層岩性的特點外,還要了解鹽水本身的特點,如易受氣候影響,吸濕性,密度和結晶溫度等。

該鹽水液以聚合物代替黏土或坂土而產生適當黏度、切力及濾失量。該體系還規定各種不同類型的固體作為橋接劑,以防無固相液體大量漏入產層。橋接劑應是酸溶、水溶或油溶的。防止地層損害的機理是:適合於產層特點、分選好的固相顆粒,橋接在地層孔隙入口處,在井壁形成非常緻密的濾餅,從而控制完井液及濾液的侵入。即使有少量濾液侵入,其中溶解的鹽類和聚合物的抑制作用可以進一步防止黏土水化膨脹。即從“橋堵”和“抑制”兩方面防止地層的損害。橋堵固相顆粒在作業后予以除去,其滲透率可恢復到原始滲透率95%~100%,對地層基本沒有損害。

2、設備:修井設備應滿足配製少量物料和維護修井液的要求,大量修井液應在配液站預先配製。

3、井內流體的性質:選擇不影響采出流體的修井液,如果采出的地層流體是氣體,應便於脫氣。

4、環空:使用井下裝置(封隔器、襯管等)時,應選擇有良好流變性的修井液,以維持最低壓力降,減輕抽汲作用。

5、循環次數:通常有部分流體不能長期循環,要求修井液具有穩定性,其懸浮性、穩定性、靜切力、失水量、密度等不超過預定範圍。

6、腐蝕:調節酸鹼度或加入緩蝕劑,盡量減少腐蝕。

7、修井液的成分:修井液在油井與地層的配合性,射孔作業中修井液遭受極高的壓力和溫度,彈道不應發生釉現象。

1、地層壓力:液柱壓力等於地層壓力加預定安全係數,井下工具的運動所造成的抽汲壓力不至於使地層流體侵入井內。

2、滲透性:控制失水,防止濾液浸入和濾餅沉積對產層的堵塞。

3、黏土含量:地層中不可能有不同含量的各類黏土。應用適宜的電解液添加劑抑制黏土水化或預防這些黏土重新礦化。

4、地層:滲透性地層應加入酸溶性的或用其他方法可除去的橋接劑降低液體濾失。

5、溫度:在井下溫度下有保持流變性的能力。混合鹽水不隨溫度變化而產生變化。

7、地層流體和修井液的相容性:應做可溶性試驗。

污染物、經濟效益(最經濟的壓井液是滿足基本的和特定的目的)、公害、地面儲罐、再利用問題都是影響修井液選擇的因素。