化學拋光

用化學試劑將樣品侵蝕光滑的方法

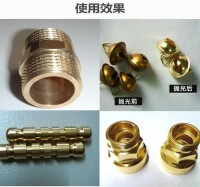

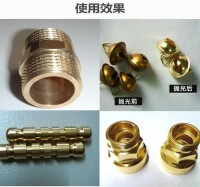

化學拋光是靠化學試劑的化學浸蝕作用對樣品表面凹凸不平區域的選擇性溶解作用消除磨痕、浸蝕整平的一種方法。化學拋光設備簡單,能夠處理細管、帶有深孔及形狀複雜的零件,生產效率高。化學拋光可作為電鍍預處理工序,也可在拋光后輔助以必要的防護措施直接使用。

化拋,必須零件凸凹優溶,化拋階段識。階段化拋屬凸凹整,除較粗糙,獲均微米微米潔;二階段晶界附近的結晶不完整部分的平滑化,去除微小的不平,在0.1~0.01μm,相當於光波長的範圍。可將第一階段稱為宏觀拋光或平滑化,把第二階段稱為微觀拋光或光澤化。

化學拋光

述拋,鋼硝酸磷酸型拋液拋例。拋程鋼極溶速隨硝酸濃化況圖-示。即隨硝酸濃增,鋼材極逐漸提,溶速隨減。鋼滑化低電位區域的溶解作用形成的,而光澤化則是由高電位區域的溶解作用形成的。鋼表面電位的升高是由表面形成的一些穩定的氧化膜固體所致,正是由於這種穩定氧化膜的形成,使零件光澤化。而平滑化可能是由金屬離子或溶解生成物的擴散層導致的。

化拋供況產拋效,拋流拋質差。化拋效般拋效差,化拋,材料質量均勻,引局低,產局陰陽極區,形局短微池,陽極局溶。拋完消除局陰極區,,效。

化學拋光的優點是化學拋光設備簡單,不需要什麼特殊設備,只需要一個盛拋光液的玻璃杯和夾持試樣的夾子就可以了。如果用細薄磨料片切割的試樣,切割后不需要砂紙磨光,即可直接拋光。有些非導體材料也可以用化學拋光,非導體嵌鑲的試樣也可以直接拋光。化學拋光也可以處理形狀比較複雜的零件。

1、化學拋光的質量不如電解拋光。

2、化學拋光所用溶液的調整和再生比較困難,在應用上受到限制。

3、化學拋光操作過程中,硝酸散發出大量黃棕色有害氣體,對環境污染非常嚴重。

4、拋光溶液的使用壽命短,溶液濃度的調節和再生比較困難。

1:試樣準備:試樣經精磨光后清洗。

2:配置化學拋光溶液。化學拋光溶液應在燒杯中調配,根據試樣材料選擇化學拋光液配方,配溶液時應用蒸餾水,藥品用化學純試劑。某些不易溶於水的藥品需要加熱溶液才能溶解。過氧化氫和氫氟酸腐蝕性很強,調配時需注意安全。化學拋光溶液經使用之後,溶液內金屬離子增多,拋光作用減弱,如果發現作用緩慢,氣泡減少,應更換新藥液。

3:試樣用竹夾或者木夾夾住浸入拋光液中,一邊攪動並適時取出觀察至達到拋光要求后取出。

4:化學拋光結束之後,試樣應立即清洗、吹乾。

為了保證化學拋光的效果,必須使金屬表面溶解,並在表面上形成液體膜或固體膜。因此,金屬的化學拋光液必須具有溶解金屬的能力和形成保護膜的能力。化學拋光液的基本組成一般包括腐蝕劑、氧化劑、添加劑和水。腐蝕劑是主要成分,如果零件在溶液中不溶解,拋光就不能進行。氧化劑和添加劑可抑制腐蝕過程,使反應朝有利於拋光的方向進行。水對拋光液濃度起調節作用,便於反應產物的擴散。

用於金屬溶解的成分主要是酸,其中用得較多的是硫酸、硝酸、鹽酸、磷酸、氫氟酸等,而對於鋁那樣的兩性金屬,也可使用氫氧化鈉。在這些酸中由於高濃度的磷酸和硫酸都有較高的黏度,可形成液體膜擴散層,故這種成分具有兩種功能。這也是化學拋光液的組成中主要採用硫酸和磷酸的原因。為了提高黏度,使擴散層容易形成,也可加入明膠或甘油等能提高黏度的添加劑。為了促進固體膜形成,則需加入以硫酸或鉻酐為主的強氧化劑。幾種常用金屬材料化學拋光的工藝規範如圖4-14所示。