蠕變曲線

描述金屬材料蠕變過程的曲線

金屬材料的蠕變過程常用變形與時間之間的關係曲線來描述,這樣的曲線稱為蠕變曲線。室溫拉伸試驗時,長期保持屈服極限以下的應力,試件不會產生塑性變形,也就是說應力-應變關係不會因載荷作用時間的長短而發生變化。但是,在較高溫度下,特別是當溫度達到材料熔點的1/3到1/2時,即使是應力在屈服極限以下,試件也會產生塑性變形,時間愈長,變形量愈大,直至斷裂。這種發生在高溫下的塑性變形就稱為蠕變(Creep)。因此,設計高溫下使用的構件時,例如與高溫燃氣接觸的燃氣輪機葉片,就不能把強度極限等作為計算許用應力的依據,而要考慮材料的蠕變強度。

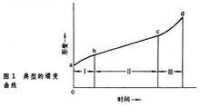

高溫下試件的應變數和時間關係曲線如圖所示。這個曲線也稱為蠕變曲線。可看出,蠕變可以分為三個階段:

第一階段:蠕變速率(Δε/Δt )隨時間而呈下降趨勢。

第二階段:蠕變速率不變,即(Δε/Δt )=常數,這一段是直線。

第三階段:蠕變速率隨時間而上升,隨後試樣斷裂。

蠕變第三階段在晶界上形成的微孔和裂紋

第一階段:變形速率隨時間而下降。

第三階段:愈來愈大的塑性變形便在晶界形成微孔和裂紋(圖4.8-2),試件也開始產生縮頸,試件實際受力面積減小而真實應力加大,因此在塑性變形速率加快,最後導致試件斷裂。

檢測金屬材料在一定的溫度和外力作用下發生的形變、形變速率、斷裂或應力變化等的試驗方法。

圖1

金屬蠕變抗力判據(指標)是蠕變極限,即在一定溫度下使試樣在蠕變第二階段產生規定蠕變速率的應力,或在一定溫度下和規定時間間隔內使試樣產生規定伸長率的應力。以蠕變速率測定的蠕變極限和以伸長率測定的蠕變極限分別

表示。此處σ上的標號Ⅰ為試驗溫度(℃),Ⅱ為規定的蠕變速率(%/小時),Ⅲ為規定的伸長率(%),Ⅳ為規定的試驗持續時間(小時)。例如,

即在溫度為600℃時,經100小時試驗后允許伸長率為0.2%時的蠕變極限。

根據一般經驗公式,溫度不變時第二階段蠕變速率與應力的對數呈線性關係。據此可用內插法或外推法求出蠕變極限。但由於試樣表面氧化或受侵蝕以及內部組織結構變化等,這種線性關係在長時間可能不復存在。因此,從短期蠕變極限數據求取長期數據時,一般在時間上只能外推一個數量級。利用蠕變數據進行溫度和時間外推時,通常採用Larson-Miller參數法。

對於某些在長期高溫運轉過程中只允許產生一定量形變的構件,如電站鍋爐、蒸汽輪機,蠕變極限是重要的設計依據。大多規定蠕變速率為10-5(%/小時)相當於10萬小時的形變數為1%。製造這種構件的金屬材料通常要進行數萬小時,乃至更長時間的蠕變試驗。

影響蠕變試驗結果的因素甚多,其中最主要的是溫度控制的長期穩定性、形變測量精度和試樣加工工藝。

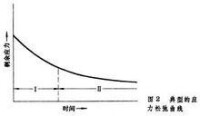

蠕變斷裂抗力判據是持久強度極限,即在一定溫度下和規定時間內不產生斷裂的最大應力。對於某些在高溫運轉中不考慮形變數、只考慮使用壽命的構件,持久強度極限是重要的設計依據。持久強度試驗同蠕變試驗相似,但在試驗過程中只確定試樣的斷裂時間。試樣斷口形貌依試驗條件而異,在高溫和低應力下多為沿晶界斷裂。根據一般經驗公式認為,當溫度不變時,斷裂時間與應力兩者的對數呈線性關係。據此可用內插法或外推法求出持久強度極限。為了保證外推結果的可靠性,外推時間一般不得超過試驗時間10倍。

蠕變試驗

持久強度試驗通常在恆定的溫度和載荷下進行。近年來各國一些實驗室發展出變溫變載的持久強度試驗方法,為接近使用條件下構件持久強度性能測試開拓出新途徑。