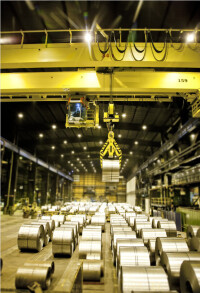

智能起重機

智能起重機

智能起重機的應用可代替人的體力勞動,代替或部分代替人的腦力勞動,形成人、機、物的交互與深度融合,完成感知、決策、執行的全過程,並對狀態進行實時監控與過程記憶,為起重機設計提供數據支持,實現成體系的控制、管理。

智能起重機可根據工藝設置自動完成起重機移動、搬運等動作,具備可編程、故障診斷、人機界面、自動控制、遠程管理等功能,具備感知、規劃、執行、協作、學習、數據與信息管理等與人相似的智能功能,其範疇應包括智能控制、智能監測、智能管理以及利用大數據進行智能設計等方面,所涉及學科有機械、電氣、自動控制與檢測、信息與計算機、智能控制、網路通訊等。

起重機最基本搬運工作由操作員根據生產要求,前往取物地點,降下吊鉤將物品弔取后提升,到達一定高度后按照一定的路徑將物品搬運至下一流程地點,然後卸載。在整個流程中,操作人員要接收不同的生產任務指令,判斷取物地點,根據情況選擇可執行的指令,執行搬運工作將物品送至指定地點,直至完成整個搬運過程。在工作的過程中,操作人員要使物品在搬運過程中姿態平穩、準確到位,還需注意起重機運行中是否有報警、故障,並根據其等級做出不同的反應。起重機的維護需要根據其設計要求做維護保養,監控系統的人機界面為使用者提供直觀的信息描述,其程序軟體具備一定調整、升級的能力,為用戶提供遠程培訓與在線指導,提高服務的實時性與工作效率。

智能化的起重搬運設備要獨立完成以下工作,要從控制中心獲得任務信息(通訊技術),移動至相應區域取物並搬運至指定位置(吊鉤防搖技術、吊鉤三維定位技術、物料識別技術、自動程序控制),實時在線監控設備運行狀態並做出響應(安全監控管理技術),數據上傳至數據中心以及在線維護(遠程監控與服務中心)等。因此,整套設備應具有自動物料信息掃描、自動選擇取料地點和目標地點、路徑規劃、自動搬運物料、定位裝置、吊鉤防搖擺功能、自動記錄工作量並實現報表查詢、顯示存儲故障報警、與控制中心進行信息交換等功能。配備遠程在線功能,根據數據匯總提供故障診斷結果和維護指導意見,且能實現異地在線監控和程序修改,上傳的數據可供研發部門作為優化設計的參考。

智能起重機控制系統總體可分為設備級、工廠級、遠程管理級等三級架構,圖 1 為智能起重機控制系統的架構示意圖。

設備級系統即單台智能搬運起重機的控制系統,為單台智能化起重機單機設備的運行監控管理平台,負責管理下屬設備的全自動運行,執行控制中心下達的各項指令,並把相關的監控管理數據傳送到工廠級平台。設備級平台由單機控制系統、定位與防搖裝置、自動化控制與物料信息掃描系統組成。單機控制系統由 PLC、人機界面、變頻器和各種檢測元器件等構成。PLC 通過與外部進行數據交換,根據程序控制,驅動起重機各機構運行,實現全自動運行與設備監控。人機界面提供現場級的狀態信息顯示與參數設定功能,顯示起重機的供電、故障、載荷、吊鉤位置、控制模式、檢測元件狀態、各機構運行狀態等主要信息。自動化控制與物料信息掃描系統通過匯流排通訊的形式與中控系統實現數據交換單獨運行的系統,實現對一台起重機的監控管理。起重機定位與防搖裝置根據控制演演算法將大車、小車、吊鉤的位置、速度以及吊鉤擺角控制在誤差範圍內。自動監控與物料信息掃描系統主要作用是根據物料分佈情況和工藝要求在車間內進行任務調度,具體負責自動識別物料分佈情況,向監控系統和起重機控制系統收發信息,根據工藝要求發布自動運行指令。

工廠級系統將廠區內各設備級系統與工廠級伺服器組成網路,由工廠級伺服器實時監控、收集所有設備運行狀態,可記錄、列印、傳輸相關運行記錄,根據生產要求對運行設備進行自動運行生產調度,提供日常維護與技術指導。工廠級平台一般位於整個廠區的主控室內,由一台性能穩定、具備高速處理能力的計算機作為其主要設備,還附帶各類通訊設備,如光纖、匯流排、無線網路等通訊形式。在計算機內部署監控軟體、資料庫軟體、自動化生產管理軟體,整套軟體負責信號採集、故障自檢、數據存儲與管理、自動運行控制、信息傳輸等為實現安全運行及遠程監控的各項功能。設備級平台與工廠級平台之間通過廠級區域網進行互聯互通,所有的採集信息經由工廠級平台實時讀取並匯總管理。在工廠級的控制平台上可遠程控制起重機的起動、停止,選擇自動控制模式,執行的任務種類,各類任務按優先順序高低依次執行,同優先順序任務按時間先後依次執行。

遠程管理系統通過 VPN 網路對各工廠設備群進行遠程集中監控管理,可實時掌握各工廠級所屬設備的運行狀態,對所有設備運行數據進行保存,並在管理中心形成設備數據中心,根據設備使用情況評估主要部件的生命周期內,向用戶提供使用維護建議,並利用大數據分析系統協助優化起重機設計。

智能起重機

安全監控與遠程服務技術由安全監控系統、VPN 網路系統、數據平台及分析系統等部分組成。數據平台採用面向服務構架的理念,系統應具有可靠性、可擴展性與可管理性的特點,能對起重機械的電氣控制系統進行遠程連接、數據收集和數據存儲。數據平台伺服器的架構設計應遵循安全穩定、實用可靠、技術先進、可擴充性、易用性及可維護性的原則,並綜合考慮實際情況、特殊要求,形成一套系統的、完整的、全面的、合理的解決方案。安全監控系統實現對起重機械進行狀態和故障信息進行數據採集、數據處理和數據上傳。數據平台與安全監控系統採用工業級 VPN,建立數據平台與每台起重機的數據連接,並實現了遠程維護和升級。

智能起重機

常用的識別方法包括條碼、REID 射頻標籤和圖像、圖形格式信息識別技術。各種包裝形式物品的隨身信息存儲形式、內容、識別方法等現狀和需求,初步確定各類包裝形式的信息存儲、識別的技術方案。包括條碼識別、RFID 射頻識別、語音識別、光字元識別、磁識別等特定格式信息識別技術和圖像、圖形識別、生物特徵識別等圖像、圖形格式信息識別技術。

智能起重機

橋式起重機的防搖在工程應用上主要以帶擺角反饋裝置的變頻防搖技術,以擺角控制演演算法為核心的變頻調速防搖技術,以及依靠速度控制演演算法的變頻防搖技術三種為主,依託專用變頻防搖卡實現調速防搖功能。為了滿足起重機防搖的需求,國際知名起重設備供應商已經開發出具備防搖功能的變頻驅動橋式起重機,部分變頻器供應商也開發出基於自有品牌的專用防搖卡件,這些產品的應用極大提高了橋式起重機在運行方面的自動化程度。

針對散料、箱、捆、卷等不同物品的堆放形式和存儲要求,開發與工況要求相適宜的監控和管理系統MES,包括介面子系統、貨位庫存管理子系統、物品識別子系統、調度與起重機運行子系統、空間定位子系統等。

起重機的全自動控制系統可從控制室控制起重機的起動、停止,選擇自動控制的模式,執行的任務種類。全自動控制工藝設計包括了停車、以及多種優先順序的搬運任務。任務按優先順序高低依次執行,同優先順序任務按時間先後依次執行。例如針對散料堆場的工況,系統需要進行矩陣式分塊,找出堆場的取料點和堆放點,選擇堆取點需要獲取料位的採樣數據,以採樣點的高程、平面位置以及相互間距離作為挑選依據。在選擇全自動工作模式后,全自動控制系統根據優先順序執行分配的生產任務。在起重機未執行生產任務時,控制軟體按各任務的優先順序高低順序查詢該任務是否需要執行,同優先順序任務按時間先入先出。當所需物料能夠用於生產時,生成相應的取物搬運地址,並啟動該任務;若無可用物料時,自動跳過當前任務,轉入下一個等待執行的任務進行查詢。全自動控制系統為全自動運行調度中心,由高性能計算機和其他附加設備構成,協調分配起重機進行泊車、搬運等任務。廠內 DCS 系統負責提供任務信號,確定起重機運行方式。

信息管理軟體負責貨物庫存採集、生產數據存儲與管理、起重機任務調度、故障自檢、信息傳輸等為實現自動化庫存管理與自動運行的各項數據支持功能。設備與控制系統之間通過廠級區域網進行互聯互通,所有採集信息經由信息管理軟體實時讀取並匯總管理。

起重機三維定位技術涉及被吊物品的外形監測、空位探測、實際存放位置的一維、二維、三維認址、定位方法,以及起重機取物裝置(吊鉤、貨叉、吸盤、抓具、抓鬥等)一維、二維、三維認址、定位方法。因此,起重機停車定位即取物裝置的認址、定位方法和被吊物品存放的定位方法針對不同物品、不同取物裝置、不同定位精度要求,應進行相應的感測器與技術方案研究。

智能起重機

1)限位開關 這裡的限位開關指常用的機械接觸式限位開關,如直柄式限位開關、十字限位開關、凸輪式限位開關等等,這類限位開關的定位精度較低,在複位時還帶有回程,通常應用於定位要求不高的場合。

3)編碼器 通過安裝在運行機構輪軸上獲得其速度、位置信息,可與變頻器連接作為速度、位置反饋元件,但安裝於車輪軸上時會因發生打滑而發生定位偏差,可通過使用定點校準的方式消除偏差。

4)條碼定位器 通過掃描運行路線上的一維條形碼獲得準確的位置信息,定位精度可達 ±1 mm,可支持多種類型的傳輸、通訊方式。

5)齒輪齒條定位 設置一根齒條於軌道樑上,起重機上裝有一個與齒條相嚙合的帶有編碼器的齒輪,隨著齒輪轉動編碼器發出定位信息,用於平移機構定位,但應考慮避免因震動等因素導致齒輪與齒條脫節。