共找到2條詞條名為脫硫催化劑的結果 展開

- 降低石灰石漿液表面張力的物質

- 提高火電廠脫硫效率的催化劑

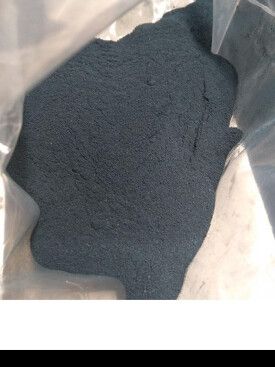

脫硫催化劑

降低石灰石漿液表面張力的物質

隨著世界各國工業化進程的不斷加深,SO污染已超過煙塵污染成為大氣環境的第一大污染物。煙氣脫硫(FGD)有別於其他脫硫方式是世界上唯一大規模商業化應用的脫硫方法,是控制酸雨和SO污染的最為有效的和主要的技術手段。

世界各國對煙氣脫硫都非常重視,已開發了數十種行之有效的脫硫技術,其中廣泛採用的煙氣脫硫技術有:

(1)石灰/石灰石—濕法。

(2)旋轉噴霧半干法(LSD)。

(3)爐內噴鈣增濕活化法(LIFAC)。

(4)海水煙氣脫硫法。

(5)氨法煙氣脫硫。

(6)簡易濕式脫硫除塵一體化技術。

石灰/石灰石—石膏濕法,具有適用煤種寬、原料廉價易得、脫硫率高(可達90%以上)等諸多優點,佔據最大的市場份額,但投資和運行費用大,運行維護量大。

旋轉噴霧法脫硫率較濕法低(能達到80%—85%),投資和運行費用也略低於濕法。產物為亞硫酸鈣(CaSO)。

爐內噴鈣尾部增濕法,脫硫率可達70%—80%,工程造價較低。產物為亞硫酸鈣(CaSO),易造成爐內結渣。

海水煙氣脫硫技術,工藝簡單,系統運行可靠,脫硫率高(可達90%以上)運行費用低。脫硫系統需要設置在海邊且海水溫度較低,溶解氧(OC)較高。

氨法除硫通常以合成氨為原料,產物為硫氨等。需要鄰近合成氨工廠及化肥廠。

簡易濕式脫硫除塵一體化技術,脫硫率低(60%左右),造價較低原料為工業廢鹼及燒鹼,需要臨近有廢鹼液排放的工廠,中和后,廢水需排入污水廠進行處理。

煙氣脫硫的技術及裝置雖然日臻完善,但在大多數國家,尤其是在能源結構中煤炭占較大比例的國家中,其推廣和普及卻舉步唯艱,拿我國來說,近20年來花巨資引進的技術和裝置難以推廣,巨額的投資和高昂的運行費用使企業背上了沉重的負擔,難以承受。所以說具有真正推廣普及意義的技術和裝置還有待於繼續研究和開發。

脫硫催化劑表面具有活性,可以催化氧化,能促進SO2的直接反應,加速CaCO的溶解,促進CaSO迅速氧化成CaSO,強化CaSO的沉澱,降低液氣比,減少鈣硫比,減少水分的蒸發。當煙氣入口SO濃度增加,高於設計值時,吸收塔反應池內PH值降低,需要更大的Ca/S比時,在吸收塔反應池容積不需擴大的情況下,CaCO能夠快速溶解,增加鈣離子濃度,保持漿液PH值在正常範圍,對PH值有一定的緩衝作用。延長工作段漿液的運行時間,減少配漿次數,可使設備結垢明顯減少,垢層變薄,停機後用水沖洗,垢層容易脫落。對脫硫系統結垢起分散性和活動性,減少結垢的淤積,減少漿液中氯離子的含量,對脫硫設備中各種材質的腐蝕、結垢速率均有不同程度的減少,其中碳鋼減少最多,腐蝕、結垢速率分別可減少74%和79%,聚氯乙烯可減少48%和55%。脫硫催化劑的加入,可起到阻垢防腐緩蝕的作用,減少脫硫噴嘴的堵塞、結垢、腐蝕、磨損,減少漿液循環泵及葉輪的結垢、腐蝕、磨損,減少脫硫系統中備品備件維修和更換。拓寬脫硫材料的選擇範圍,提高系統的可靠性。在不同的工況下可減少和停用漿液循環泵及氧化風機,提高脫硫效率,降低運行費用,適合煤中的含硫量變化,及適用高硫煤。在煙氣脫硫應用中,具有廣闊的市場推廣優勢,可產生可觀的經濟效益和社會效益。

① 提高脫硫效率,無需進行設備擴容改造

提高二氧化硫氣液傳質速率,強化對二氧化硫的吸收而提高脫硫率。在氣液界面處催化劑能夠結合SO溶解產生的大量H 離子,使H 離子從液膜傳遞到液相主體,漿液pH也不會因SO的溶解而下降過快,同時氣相阻力減小,促進SO吸收。

② 節能降耗(省廠用電)

脫硫裝置的入口二氧化硫濃度在設計值範圍內的前提下,一是可停運部分吸收塔漿液循環泵,相對降低系統所需液氣比,降低脫硫系統廠用電率,從而有效減少脫硫運行費用和脫硫維護檢修費用;二是可以節省製漿系統球磨機能耗,有效提高粗顆粒石灰石(250目)的利用率,基本實現與(325目)粒徑石灰石相同的脫硫效率。

③ 減少石灰石用量

提高脫硫劑的利用率,從而減少其用量,催化劑可以提高石灰石在液相中的溶解度,強化石灰石溶解。在固液界面處,催化劑能提供有利於CaCO溶解的酸性環境,減小液相阻力,促進石灰石的溶解。

④ 提高燃煤調整和脫硫運行、備用的靈活性

由於SO的溶解度和固體CaCO的溶解都有限,脫硫催化劑的加入則提供了鹼性基團,增強了液膜傳質因子,不僅可以促進CaCO的溶解和提高其解離速率,減少了液相阻力,漿液pH也不會因SO的溶解而下降過快,使用脫硫催化劑時,脫硫系統可在較低pH值下運行,增加主機燃煤調整和脫硫系統運行靈活性和穩定性;

⑤ 增加石灰石的分散性,減少設備的結垢。

催化劑中的活性成份可以提高石灰石的表面活性,增加石灰石的分散性,降低其沉降速度,減少設備的結垢堵塞。

⑥ 提高氧化效率,減少亞硫酸根含量,提高真空皮帶機脫水效率。

確保設備長期運行阻礙結垢。

電廠 水泥 玻璃 鋼鐵 冶金 造紙 化工