伺服機械手

運用於自動化生產領域的設備

多自由度機械手是能夠模仿人體肢體部分功能並允許對其進行自動控制,使其按照預定要求輸送工件或操持工具進行生產操作的自動化生產設備。

液壓機械手採用液壓動力,運用電液伺服控制,具有動作靈活、負載剛性大、精度高、響應速度快、功率重量比大的優點,比較適合大功率負載搬運的場合。

它具有動作靈活可控、定位準確可靠、負載驅動力高、環境適應力強等特點。目前,多自由度機械手廣泛應用於鋼鐵、海洋、石油、化工、物流搬運等生產自動化行業,大大減輕了工人勞動強度和勞動條件,提高了生產效率,穩定了產品質量。

現有的大部分機械手採用電機作為動力,具有結構簡單、重量輕、動作迅速、工作可靠、節能和環保等優點,但是,電氣機械手負載相對較小,並且要有配套的減速設備,對抗衝擊和高負載方面沒有優勢。

對於注塑生產中使用的機械手,一般可按其功能分為以下三種類型:

1)簡易型注塑機械手;2)記憶再現型注塑機械手;3)智能型注塑機械手。

1、系統工作原理

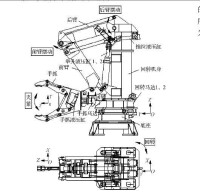

液壓機械手系統如圖1所示。

伺服機械手

機械手工作原理為:由兩個液壓馬達驅動機械手旋轉運動;由兩個舉升液壓缸驅動機械手舉升運動;由一個推拉液壓缸驅動機械手推拉運動;由一個液壓馬達驅動手抓旋轉運動;由一個液壓缸驅動手抓張合運動。

2、主要性能指標

主要性能指標如下:

(1)重複定位精度:<±1mm;

(2)最大工作半徑:5000mm;

(3)工作高度範圍:500mm~4000mm;

(4)液壓缸速度:≤300mm/s;

(5)馬達迴轉速度:≤45/s;

(6)工作環境溫度:<1150℃。

液壓系統原理

考慮到機械手性能指標和工作要求,液壓機械手系統原理如圖所示。

該系統由迴轉機構驅動迴路、俯仰機構驅動迴路、推拉機構驅動迴路、手抓機構驅動迴路等主要部分組成。

圖中,迴轉機構驅動迴路主要由兩個液壓馬達和兩個比例閥、電動球閥組成。兩個比例閥控制兩個液壓馬達實現機械手機身的旋轉運動精確定位。當機械手機身處於制動狀態時,系統通過電動球閥切斷供油的主油路,換成制動油源給液壓馬達反方向供油,使兩馬達產生相反旋轉動力,從而使機身穩定地停在控制點,以實現機械手機身的制動。俯仰機構驅動迴路主要由兩個比例閥、兩個液壓缸、背壓閥組成,該驅動機構採用“一閥控一缸”的液壓同步驅動方式控制兩個液壓缸實現機械手的舉升動作。同時,油路還在機械手下降迴路增加了背壓閥,以保證機械手垂直位置的穩定。推拉機構驅動迴路主要由液壓缸、電液比例閥、背壓閥組成,由一個比例閥控一個液壓缸,實現機械手的推拉運動。手抓機構驅動迴路主要由液壓缸、液壓馬達、兩個電液比例閥、電動球閥、背壓閥組成,由兩個比例閥分別控制液壓缸和液壓馬達,實現機械手手抓的迴轉與抓取運動。

1、系統硬體設計與選型

本研究選取電氣控制元件如下:

(1)PLC設計與選型。

(2)監控計算機設計與選型。

(3)通信板塊設計與選型。

通信板塊型號為CP5611。

2、下位機控制軟體

下位機主要完成機械手的具體動作,系統主要包括主程序OB1模塊;定時中斷程序OB35;點動模塊FB1,對應背景數據模塊DB1存放各液壓缸與馬達的點動運行數據;自動運行模塊FB2,對應背景數據模塊DB2存放各液壓缸與馬達的自動運行數據;點動PID模塊FB3,對應背景數據模塊DB3存放點動PID運算結果;自動PID模塊FB4,對應背景數據模塊DB4存放自動PID運行結果;數據記錄模塊FB5,對應背景數據DB5存放記錄數據。

3、上位機軟體設計

上位機控制系統作為機械手運動控制的中樞,接受界面輸入的位置值或自動工作時事先確定的位置值,控制機械手各關節執行相關的動作。上位機程序主要由通信模塊、數據記錄模塊、參數設置模塊、曲線繪製模塊組成。