激光切割原理

一個切割原理

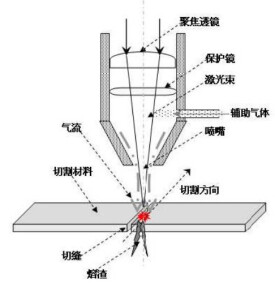

激光切割是由激光器所發出的水平激光束經45°全反射鏡變為垂直向下的激光束,后經透鏡聚焦,在焦點處聚成一極小的光斑,光斑照射在材料上時,使材料很快被加熱至汽化溫度,蒸發形成孔洞,隨著光束對材料的移動,並配合輔助氣體(有二氧化碳氣體,氧氣,氮氣等)吹走熔化的廢渣,使孔洞連續形成寬度很窄的(如0.1mm左右)切縫,完成對材料的切割。

(1)激光切割的原理

激光切割是利用經聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、燒蝕或達到燃點,同時藉助與光束同軸的高速氣流吹除熔融物質,從而實現將工件割開。激光切割屬於熱切割方法之一。激光切割的原理見下圖。

(2)激光切割的分類

1)汽化切割

利用高能量密度的激光束加熱工件。在短的時間內汽化,形成蒸氣。在材料上形成切口。材料的汽化熱一般很大,所以激光汽化切割時需要大的功率和功率密度。

激光汽化切割多用於極薄金屬材料和非金屬材料(如紙、布、木材、塑料和橡皮等)的切割。

2)熔化切割

激光熔化切割主要用於一些不易氧化的材料或活性金屬的切割,如不鏽鋼、鈦、鋁及其合金等。

3)氧氣切割

它是用激光作為預熱熱源,用氧氣等活性氣體作為切割氣體。噴吹出的氣體一方面與切割金屬作用,發生氧化反應,放出大量的氧化熱;另一方面把熔融的氧化物和熔化物從反應區吹出,而切割速度遠遠大於激光汽化切割和熔化切割。

激光氧氣切割主要用於碳鋼、鈦鋼以及熱處理鋼等易氧化的金屬材料。

4)划片與控制斷裂

激光划片是利用高能量密度的激光在脆性材料的表面進行掃描,使材料受熱蒸發出一條小槽,然後施加一定的壓力,脆性材料就會沿小槽處裂開。激光划片用的激光器一般為Q開關激光器和CO2激光器。

控制斷裂是利用激光刻槽時所產生的陡峭的溫度分佈,在脆性材料中產生局部熱應力,使材料沿小槽斷開。

⑴ 切割質量好

①激光切割切口細窄,切縫兩邊平行並且與表面垂直,切割零件的尺寸精度可達±0.05mm。

② 切割表面光潔美觀,表面粗糙度只有幾十微米,甚至激光切割可以作為最後一道工序,無需機械加工,零部件可直接使用。

③ 材料經過激光切割后,熱影響區寬度很小,切縫附近材料的性能也幾乎不受影響,並且工件變形小,切割精度高,切縫的幾何形狀好,切縫橫截面形狀呈現較為規則的長方形。激光切割、氧乙炔切割和等離子切割方法的比較見表1,切割材料為6.2mm厚的低碳鋼板。

④處於其焦點處的工件受到高功率密度的激光光斑照射,會產生10000°C以上的局部高溫,使工件瞬間汽化,再配合輔助切割氣體將汽化的金屬吹走,從而將工件切穿成一個很小的孔,隨著數控機床的移動,無數個小孔連接起來就成了要切的外形。由於激光切割的頻率非常高,所以每個小孔連接處非常光滑,切割出來的產品光潔度很高。

⑵ 切割效率高

由於激光的傳輸特性,激光切割機上一般配有多台數控工作台,整個切割過程可以全部實現數控。操作時,只需改變數控程序,就可適用不同形狀零件的切割,既可進行二維切割,又可實現三維切割。

⑶ 切割速度快

用功率為1200W的激光切割2mm厚的低碳鋼板,切割速度可達600cm/min;切割5mm厚的聚丙烯樹脂板,切割速度可達1200cm/min。材料在激光切割時不需要裝夾固定。

⑷ 非接觸式切割

激光切割時割炬與工件無接觸,不存在工具的磨損。加工不同形狀的零件,不需要更換“刀具”,只需改變激光器的輸出參數。激光切割過程雜訊低,振動小,無污染。

⑸ 切割材料的種類多

與氧乙炔切割和等離子切割比較,激光切割材料的種類多,包括金屬、非金屬、金屬基和非金屬基複合材料、皮革、木材及纖維等。但是對於不同的材料,由於自身的熱物理性能及對激光的吸收率不同,表現出不同的激光切割適應性。採用CO2激光器,各種材料的激光切割性能見表2。

缺點

激光切割由於受激光器功率和設備體積的限制,激光切割只能切割厚度較低的板材和管材,工件厚度的增加,切割速度明顯下降。

激光切割設備費用高,一次性投資大。

激光切割的應用範圍

大多數激光切割機都由數控程序進行控制操作或做成切割機器人。激光切割作為一種精密的加工方法,幾乎可以切割所有的材料,包括薄金屬板的二維切割或三維切割。