乾餾

乾餾

乾餾是固體或有機物在隔絕空氣條件下加熱分解的反應過程。乾餾的結果是生成各種氣體、蒸氣以及固體殘渣。氣體與蒸氣的混合物經冷卻后被分成氣體和液體。乾餾是人類很早就熟悉和採用的一種生產過程,如乾餾木材制木炭,同時得到木精(甲醇)、木醋酸等。在第一次世界大戰前,工業上丙酮就是由木材乾餾所得的木醋酸用石灰中和,再經乾餾而製得的。

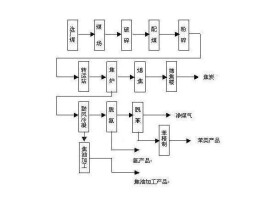

最初製得環己酮的方法是乾餾庚二酸鈣。在煤的化學加工中,乾餾一直是重要的方法。乾餾過程除用於煤化,還應用於油頁岩、木材和農副產品等的加工過程。乾餾后,原料的成分和聚集狀態都將發生變化,產物中固態、氣態和液態物質都有。對木材乾餾可得木炭、木焦油、木煤氣;對煤乾餾,可得焦炭、煤焦油、粗氨水、焦爐煤氣。

乾餾是煤在隔絕空氣條件下受熱變化的過程,煤在乾餾過程中有複雜的變化,其主要為乾餾過程中煤的性質的變化,在研究乾餾過程時,主要是應了解煤的粒度變化,軟化及熱分解、結焦等。煤的乾餾又稱煤的焦化。

乾餾是一個複雜的化學反應過程,包括脫水、熱解、脫氫、熱縮合、加氫、焦化等反應。不同物質的乾餾過程雖各有差別,但一般均可分為三個階段:

①脫水分解。乾餾操作初期,溫度相對較低,有機物首先脫水,隨著溫度升高,逐漸分解產生低分子揮發物。

③縮合和碳化。當溫度進一步提高時,隨著水和有機物蒸氣的析出,剩餘物質受熱縮合成膠體。同時,析出的揮發物逐漸減少,膠體逐漸固化和碳化。隨著溫度升高、加熱時間延長,所生成的固體產物中的碳含量逐漸增多,氫、氧、氮和硫等其他元素含量逐漸減少。

從木材乾餾可得木炭,從煤可得焦炭。

不同物質的乾餾所需的溫度差別很大,可以從100℃以上(如木材乾餾)到1000℃左右(如煤高溫乾餾)。壓力可以是常壓,也可以是減壓。乾餾所得氣、液、固產物的相對數量隨加熱溫度和時間變化而有差別,如低溫乾餾一般可獲得較多的液體產物。因此,變換和調節乾餾過程的條件即可達到不同的生產目的。

乾餾生產大多採用間歇操作,但乾餾裝置可因原料種類和目的不同而異,一般可分為外熱式和自熱式兩類。外熱式是將原料放入金屬或耐火材料製成的密閉乾餾爐(窯)內,外部用燃料燃燒供熱。現代乾餾裝置多採用這種型式。自熱式則是在乾餾的同時,向乾餾爐內通入一定量的空氣,使部分乾餾原料燃燒放熱,因此原料利用率較低,只在小規模生產中採用。