陰極炭塊

以焦炭為原料製成的炭塊

根據製品的質量要求、選用的原料和採用工藝條件,中國對陰極炭塊基本劃分為普通陰極炭塊、半石墨質炭塊和石墨質炭塊3大類。

普通陰極炭塊以1250~1350℃煅燒的無煙煤為主要原料。半石墨質炭塊根據生產工藝不同分為兩種。一種是以優質高溫電煅燒無煙煤,或者,以較多的石墨碎塊甚至全部用石墨碎塊為骨料,成型后的生坯製品只經過焙燒(焙燒溫度不超過1200℃),不再進入石墨化爐熱處理,這種炭塊稱半石墨質炭塊。另一種用較多的易石墨化的焦炭為骨料,生製品焙燒以後再進入石墨化爐在1800~2000℃的溫度下進行熱處理,這種炭塊稱半石墨(化)炭塊。前者的強度、硬度較高,後者的導電性能及整體性效果較好。石墨質炭塊,以易石墨化焦為原料,其石墨化處理溫度應達到2500℃左右。

半石墨質炭塊與石墨炭塊的區別在於製品晶格有序排列的程度的不同,即石墨化度的不同。可以用製品電阻率的大小來表示石墨化程度的高低。石墨質炭塊的晶格基本完全處於有序排列的狀態,電阻率小於15μΩ·m;半石墨質炭塊的石墨化程度較低或只有部分石墨化,電阻率15~45μΩ·m。在工藝上表現為熱處理溫度,半石墨質炭塊的熱處理最高溫度2000℃左右,石墨質炭塊的石墨化處理溫度為2500~2800℃。普通陰極炭塊,電阻率50~60μΩ·m。石墨陰極炭塊中國尚無應用。

將陰極炭塊與陰極鋼棒緊密組合為一體的工藝過程。陰極炭塊是鋁電解槽的重要組成部分,直接用作陰極內襯和導電材料,通過陰極鋼棒與陰極母線相聯結,構成鋁電解槽的陰極迴路,陰極炭塊與陰極鋼棒的組裝工藝,應儘可能地減少它們之間的接觸電阻。

陰極炭塊與陰極鋼棒的組裝一般有3種方法。(1)生鐵澆鑄法。用熔化的磷生鐵澆鑄它們之間的縫隙,冷凝后使之成為一體。(2)炭糊搗固法,使用被稱為鋼棒糊的陰極糊充填鋼棒兩側的縫隙,並用風動工具搗固壓實。(3)粘結法。用炭膠或黏結劑把陰極炭塊與鋼棒粘結在一起。這種黏結劑多添加有石墨或金屬粉(鋁或鐵),以減少其接觸電阻。中國常用生鐵澆鑄法和糊搗固法。

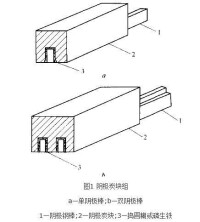

陰極鋼棒的截面為正方形或矩形,截面尺寸一般為115mm×115mm、130mm×130mm、130mm×65 mm。使用截面為正方形鋼棒的陰極炭塊一般用單棒組裝,即一塊陰極炭塊上組裝一根陰極鋼棒。這種裝塊多用於容量為135kA以下的電解槽。140kA容量以上的大型預焙電解槽一般使用截面為130 mm×65 mm的矩形鋼棒,並進行雙棒組裝,即在一陰極炭塊的端部組裝有兩根陰極鋼棒。(圖1)

生鐵澆注法有卧式澆注和立式澆注兩種 式。

(1)卧式澆注法。將炭塊水平放置,燕尾槽朝上,在槽中心部位放置厚15 mm的磷生鐵墊塊。用50%黏土,50%的炭粉製作直徑15~20 mm的泥格條,置於燕尾槽兩側面。燕尾槽中放置多個泥格條,其間距為150~170 mm。放入陰極鋼棒,經乾燥后,在平底焦爐中對炭塊和鋼棒預熱,然後用熔化的磷生鐵澆注,並以泥格條為單元分段進行。用黃沙覆蓋磷鐵表面;冷卻,清理,檢查。

(2)立式澆注法。將陰極炭塊立放於地坑式加熱爐內,在燕尾槽末端放磷生鐵塊,放入鋼棒並固定其位置。用石墨板材封住燕尾槽口;預熱炭塊及鋼棒,用磷生鐵分段澆注,每段長約100~160 mm,每澆注一段,間歇10~15 min;冷卻;清理檢查。

炭糊搗固法製作的陰極炭塊組,在電解槽開動初期,因炭糊受熱軟化產生塑性,可緩衝炭塊熱膨脹產生的應力。電解槽開動初期,搗固法陰極電壓降400~450mV,比澆鑄法(陰極壓降380~420mV)高;半年以後,隨著陰極糊的進一步燒結,二者基本接近。

20世紀40年代,開始淘汰用炭糊搗固的整體炭陰極,而改用預焙陰極炭塊組裝的炭陰極,在50年代開始使用半石墨質陰極炭塊。80年代起,大型預焙槽都使用半石墨質陰極炭塊和石墨質陰極炭塊。近年來大型鋁厂部分採用石墨炭塊。

惰性陰極炭塊,是近年來發展的新型陰極材料,除具有炭質材料所具備的導電性能、抗熱震性能良好,機械強度較高外,鋁液對炭塊的浸潤性能良好,耐鋁液和電解質的化學腐蝕。適宜做惰性陰極的材料有炭化物(TiC)、氮化物(NbN)和硼化物(TiB2),研究較多的是硼化鈦。

硼化鈦塗層炭塊是由硼化鈦(TiB2)、樹脂膠和炭素材料組成的混合料再加溶劑混合,最後加固化劑攪拌均勻製成塗料,塗抹在普通炭塊基體表面,塗層厚5~10 mm,經150~300℃約40~50h的固化,緩冷即成。其特點是導電性能好,改善鋁液對炭質材料的潤濕性能,膨脹率低,減少了鈉和電解質對槽底炭塊的滲透和侵蝕。也有一種方法是直接在炭塊表面壓制一層含TiB2的炭糊層,然後與炭塊一起進行焙燒。