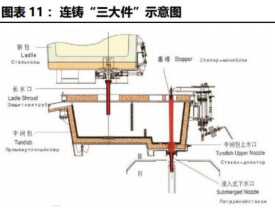

連鑄三大件

連鑄三大件

整體塞棒、長水口(大包長水口)、浸入式水口(中包所用水口)、中包水口等功能性耐火元件,統稱為連鑄三大件。其材質主要有鋁碳質、鋁鋯碳質、鎂碳質或鎂鋁尖晶石碳質,成型方法採用等靜壓成型。成型壓力一般分為50Mpa、100Mpa、125Mpa等,據水口不同部位及顆粒級配的不同而採用不同壓力。

這主要是因為:(1)連鑄所要求的整體塞棒、長水口和浸入式水口的長度直徑比太大,普通的壓力機壓制的製品上下密度差別太大。而用等靜壓壓制時,壓制面上壓力均勻,各個部位、斷面上的體積密度均勻一致。(2)等靜壓可經壓制結合劑含量低、塑性差的較難壓制的泥料,高石墨含量的剛玉料正是屬於這類泥料。(3)由於石墨的層片狀結構,在雙面壓制時易分層、取向,引起層裂。隨著石墨含量的增加,層裂傾向更明顯。採用等靜壓成型可以有效避免層裂,保證產品質量。

現在也有一種解釋是叫連鑄四大件分別是:長水口、塞棒、中包水口、浸入式水口。其實,浸入式水口是分兩類:內裝浸入式水口、外裝浸入式水口。內裝的一般用於特鋼類(保護澆注),外裝的用於普碳鋼類。所以,廣義上說還是“連鑄三大件”。

整體塞棒的特點:整體塞棒一律採用等靜壓成型,其形狀和尺寸取決於中間包的容量,鋼水面的高度和中間包水口的喇叭形狀和孔徑的大小而定。其塞棒頭有帶空心的、帶吹氬孔或帶透氣塞的整體塞棒。固定方式是關鍵,一種採金屬銷固定,一種採用螺紋固定。

整體塞棒材質一般為鋁碳質。在塞棒的頭部帶有吹氬孔或鑲有透氣塞,在澆注時,氬氣由塞棒孔通過吹氣孔或透氣塞吹向浸入式水口,氬氣以細散的形式進入鋼水,可以降低Al2O3的聚集量,減少在浸入式水口內的沉積,延長整體塞棒的使用壽命。

為適應不同精鍊條件以及鋼種的連鑄需要,整體塞棒棒頭有鋁碳質、鎂碳質、尖晶石碳質以及鋯碳質等不同棒頭材質,棒身材質多為鋁碳質材料。在有些長壽命中間包連鑄時,塞棒棒身部位會根據實際需求,棒身會複合設計有渣線材料,以提高抗塞棒棒身抗侵蝕能力。

表 1鋁碳質整體塞棒理化指標

| 項目 | A | B | C | D | E | F |

化學組成 % Al2O3 F.C C+SiC | 60 28 | >60 >25 | ≥60 ≥18 8~10 | >55 >25 | 60~70 ≥25 | 66.64 18.69 |

| 顯氣孔率 % | 13 | ≤18 | ≤18 | ≤15 | ≤13 | 11 |

| 體積密度 g/cm | 2.60 | 2.65 | ≥ | >2.60 | ≥2.65 | 2.54 |

| 耐壓強度 MPa | 25 | >18 | ≥22 | ≥20 | 32.6 | |

抗熱震性 次 1100℃ 水冷 | >10 | ≥5 | ≥5 | ≥5 | ||

| 耐火度 ℃ | ≥1770 | ≥1770 |

連鑄生產過程中,整體塞棒頭部受侵蝕、沖刷嚴重,特別是澆鑄某些特鋼,如經Ca、Si處理的鋼種或P、S合金化的高速切削鋼,塞棒頭部侵蝕過快,常因無法控制鋼流速度而報廢。開發的MgO-Al2O3-C複合塞棒,選用CaO/SiO2>2的電熔鎂砂,含99%的高純石墨,並加抗氧化劑SiC和添加劑。使棒頭充分發揮了MgO-C材質耐侵蝕、抗熱震的優越性,其膨脹率也與Al2O3-C質相適應。

複合Al2O3-SiC-C塞棒,棒體採用Al2O3-C質,塞頭部位Al2O3-SiC-C質。特級礬土鋁含量大於87%,電熔剛玉鋁含量大於99%,石墨C大於95%,採用等靜壓成型,有效地解決了Al2O3-C和Al2O3-SiC-C兩種材質因熱應力不同,而在高溫下出現的界面斷裂。

整體塞棒使用前必須烘烤到800~1000℃方能使用,長時間的烘烤會使鋁碳製品表面石墨氧化呈疏鬆狀態,導致製品耐侵蝕性和使用壽命降低,在使用時會造成製品斷裂和穿孔事故。採用防氧化塗料,在1000℃以下表面形成一層連續的光亮的釉層,且附著力強,不產生釉滴,抗氧化能力強。

塞棒防堵塞措施:1、塞棒吹氬。當澆鑄添加Ti、Ca或Si元素的特殊鋼時棒端和水口連接部位,易形成夾雜物堵塞,在塞棒頭採用多孔和縫隙式,氬氣從此吹向浸入式水口,可防止結瘤堵塞。2、氣洗長水口。把氬氣從中間包塞棒的芯管上端吹入,通過多孔質塞頭磚進入注流中,不但可以防止水口堵塞,而且還有細化夾雜和降低夾雜的效果。3、尖晶石-碳塞棒防堵塞。鈣處理鋼對鋁碳質材料侵蝕,嚴重新開發的尖晶石-碳塞棒,不與mCaO·nAl2O3反應,且材質強度高抗侵蝕性好。

當鋼水由鋼包向中間包澆注時,為了避免氧化和飛濺,在鋼包底部的滑動水口的下端安裝長水口,一端與下水口相連,另一端插入中間包的鋼水內進行密封保護澆注。長水口其作用如下:(1)防止鋼水二次氧化,改善鋼的質量;(2)減少鋼中易氧化元素的氧化產物在水口內壁沉積,延長其使用壽命;(3)長水口可多次使用,降低耐火材料消耗。

長水口應具備以下性能:

(1)優異的抗熱震性;

(2)良好的機械性能和抗震動的能力;

(3)抗鋼液和熔渣的侵蝕性好;

(4)邊接處必須帶有氣封裝置。長水口的材質一般有熔融石英質和鋁碳質兩大類。

熔融石英長水口,採用泥漿澆注法成型,其特點是抗熱衝擊性好,有較高的機械強度和耐酸性渣侵蝕,化學穩定性好。但其易與鋼水或渣中的鐵錳等氧化物形成低熔物,在高溫下石英與碳反應被分解和氣化,耐侵蝕性差,也不利於冶鍊潔凈鋼。

鋁碳質長水口選用高純原料,降低雜質含量,按合理的顆粒級配改善組織結構,提高抗侵蝕性能;調整天然石墨的含量,利用粗晶鱗片石墨對鋼液的不浸潤性,以減少長水口的結瘤;改進造型以減少水口裂紋;應用微粉技術,添加適量Al2O3微粉等增強高溫強度和熱穩定性。鋁碳質水口具有良好的抗熱震性,對鋼種的適應性強。為防止水口表面的碳在烘烤和使用中被氧化,在水口表面塗有防氧化塗層。防氧化塗層主要由長石、石英、粘土等原料組成,通過濕磨製成釉料,用人工或機械方法塗抹在水口表面,這種塗料在700~1000℃的範圍內形成釉層,從而保護石墨不被氧化或氧化極少。

表2 長水口的理化性能

| 項目 | Al2O3 % | SiO2 % | ZrO2 % | C % | 顯氣孔率 % | 體積密度 g/cm3 | 抗折強度 MPa | 熱膨脹率 % |

| 水口本體 | 50~56 | 14~18 | 28~33 | 16~20 | 2.3~2.4 | 10 | 0.50 | |

| 渣線部位 | 65 | 18 | 14 | 3.15 | 11 | 0.31 (900℃) | ||

| 透氣環 | 88 | 9 | 24 | 2.8 | 0. 60 (900℃) |

對鋁碳質長水口,通過加入適量低膨脹材料(熔融石英、鈦酸鋁),增韌材料(氧化鋯)和鋼纖維補強等的基礎上,為進一步改善其性能從材質上又採取提高水口中Al2O3含量,減少SiO2加入量,以確保熱震性能,提高使用壽命。

國內開發的不烘烤長水口,不烘烤直接使用,簡化了工序,降低了能源消耗。並在長水口與鋼包下水口接合部位採用氬氣密封,發揮了長水口耐高溫、抗侵蝕、耐沖刷等特點。此外還有鉻剛玉-莫來石長水口和Al2O3-SiC-C質澆注料製作的不定形長水口,均取得了較好的使用效果。

在連鑄技術中,為提高鑄坯質量,在中間包與結晶器之間設有浸入式水口,其主要作用是:(1)防止鋼水二次氧化氮化和鋼水的飛濺;(2)調節鋼水流動狀態和注入速度;(3)防止保護渣非金屬夾雜物捲入鋼水中,對促進鋼水中夾雜物的上浮起重要作用;(4)對邊鑄拉坯成材率和鑄坯質量有決定性影響。

浸入式水口安裝在中間包底部,並插入結晶器中。其主要形式有:

A 整體型浸入式水口:這種水口不需用中間包水口,其外形較長,一般在700mm以上。有兩種形式,一種是內裝式水口,即由中間包內向外安裝,水口為整體結構,密封性好;另一種是外裝型水口,安裝方式由中間包底向內安裝,目前國內尚未使用。

B 外掛式浸入式水口:該形式水口與中間包上水口配合使用,在使用中浸入式水口的上端通過托圈或機械臂外掛在中包包底並與上水口頭部形成配合相連,其下端插入結晶器中。

C 快換式浸入式水口:這種浸入式水口相當於滑動水口的下水口,主要應用於板坯、寬厚板坯連鑄需求,使用時與快換中包上水口配合使用,這種形式是今後的發展方向。

D 薄板坯浸入式水口:該形式浸入式水口特別為薄板坯連鑄需求定製開發而來,其顯著特點是具有扁平狀出鋼口,厚度處在60-80mm之間。

浸入式水口具有一定的氣孔率,同樣具有透氣性,外界空氣在鋼水流動產生的負壓作用下滲透到水口內部,與鋼水接觸使其氧化。因此在長水口和浸入式水口的外表面必須塗一層防氧化釉層。無論何種材質和結構的浸入式水口都必須滿足以下條件:

(1)保證正常拉速時的鋼水流通量;

(2)儘可能使結晶器內,鑄坯斷面的熱流分佈均勻;

(3)有利於保護渣的迅速熔化;

(4)有利於夾雜物上浮,不卷渣;

(5)避免結晶器內鋼液面劇烈翻動;

(6)安裝方便。

在連鑄初期,採用熱穩定性好,純度高的熔融石英浸入式水口,可以滿足普通碳素鋼、低錳鋼、鋁鎮靜鋼等鋼種的澆注。但其在高錳鋼及高鹼度熔渣的條件下,侵蝕非常嚴重。此時鋁碳質浸入式水口被廣泛採用。鋁碳質浸入式水口原料採用特級礬土、電熔剛玉或燒結剛玉等,添加石墨及防氧化劑,產品具有抗侵蝕、耐熱震等優點。

為解決浸入式水口渣線部位被嚴重侵蝕,以及防止氧化鋁附著造成水口的堵塞,在鋁碳質的基礎上開發了一系列新型的浸入式水口。

A Al2O3-C/ZrO2-C複合水口

隨著連鑄技術不斷發展,鋼種增多,拉速加大,要求進一步提高渣線部位的耐侵蝕性,在渣線處用鋯碳材質做複合層。由於ZrO2具有優良的化學穩定性難以被CaO-Al2O3-SiO2系保護渣侵蝕,高溫下熔入渣中的ZrO2增加了渣的粘度,而未被熔解的ZrO2顆粒又增加了渣的表觀粘度,從而降低了渣對ZrO2-C層的侵蝕,提高了水口的耐用性。ZrO2含量越高抗侵蝕能力越強。複合式浸入式水口性能見表10。

B (MgO-C)-(Al2O3-C)-(ZrO2-C)複合水口

為提高浸入式水口的耐用性,鋼水流出部位採用MgO-C質,以延長使用壽命和改善澆鑄速度的控制,在渣線部位採用ZrO2質或BN以提高耐侵蝕性。本體部位採用Al2O3-C質。

C ZrB2-C保護套

浸入式水口渣線部位保護套,要求材質具有良好的耐剝落性。ZrC、ZrN的高溫穩定性欠佳,因而選擇Zr的硼化物。採用ZrB-C材質,添加適量金屬Al提高抗侵蝕性,減小ZrB2的臨界粒度,防止耐剝落性下降。

D 添加AZT、AZTS材料的浸入式水口

用燒結和電熔法合成的Al2O3-ZrO2-TiO2(AZT)和Al2O3-ZrO2-TiO2-SiO2(AZTS)材料,具有膨脹係數低,耐侵蝕,還原氣氛下穩定性好等特點。採用AZT和AZTS兩種原料,按一定的顆粒配比加入一定量的熔融石英(FS),用樹脂作結合劑,以等靜壓成型的浸入式水口,性能優良,具有機械強度高、耐侵蝕和抗熱震性能好的特點,滿足多爐連澆的需要。製品中加入AZT和AZTS后,水口具有良好的抗熱震性,其中以加入AZTS的浸入式水口抗熱震性最佳。

E 長時間多爐連鑄的浸入式水口

在解決了水口內腔產生堵塞及防氧化塗料等難點后,開發了保溫型吹氬浸入式水口,由於減少了溫差,防止了因應力產生的裂紋,不同程度地減少了內腔持渣。在寶鋼大型板坯連鑄機上實現多爐連澆。

F 薄壁鋁碳-鋯碳質浸入式水口

薄壁浸入式水口由上段鋁碳質和下段鋯碳質複合,製成壁厚僅12.5mm的薄壁型水口。其抗熱震性好,抗侵蝕性強,在使用中不掉片、不開裂、侵蝕輕微,可提高連澆爐數,降低耐材消耗,提高鑄坯質量。

G 高效長壽命浸入式水口

在解決了水口物理機械等一系列熱穩定性能后,開發出一種有內襯材料的浸入式水口,內襯採用5mm厚左右的尖晶石—碳材料,添加少量硅灰和SiC、BN等作為添加劑。加強高溫下水口的抗鋼水沖刷性能,能大大延長浸入式水口的使用壽命。普碳鋼生產時,使用合適的結晶器保護渣。使用壽命能達到12小時以上。