鑄造塗料

鑄造塗料

鑄造塗料是鑄造過程中覆蓋在型芯表面以改善其表面耐火性,化學穩定性,抗金屬液沖刷性,抗粘砂性等性能的鑄造輔助材料;鑄造塗料可製成漿狀,膏狀或粉狀,用噴,刷,侵,流等方法塗敷在型芯表面。

鑄造塗料

特種硅藻土,除去了硅藻土中5—8%的結合水及有機質和雜質;AL2O3,Sio2.;鑄造塗料懸浮劑(鋰基凹土,有機土等)。

鋁礬土,主要成分是氧化鋁,系含有雜質的水合氧化鋁,是一種土狀礦物。白色或灰白色,因含鐵而呈褐黃或淺紅色。密度3.45g/cm3,硬度1~3,不透明,質脆。極難熔化。不溶於水,能溶於硫酸、氫氧化鈉溶液。主要用於煉鋁。

石英砂是一種堅硬、耐磨、化學性能穩定的硅酸鹽礦物,其主要礦物成分是SiO2,石英砂的顏色為乳白色、或無色半透明狀,硬度7,性脆無解理,貝殼狀斷口,油脂光澤,密度為2.65,堆積密度(1-20目為1.6~1.8),20-200目為1.5,其化學、熱學和機械性能具有明顯的異向性,不溶於酸,微溶於KOH溶液,熔點1750℃。

藍晶石,又名二硬石,屬硅酸鹽類礦物,是一種耐火度高、高溫體積膨脹大的天然耐火原料礦物。藍晶石為三斜晶系,通常呈扁平狀的柱狀晶體,晶面上有平行條紋。顏色呈淡藍色或青色、亮灰白等。硬度為5.5-7.0,比重:3.53-3.65。其在1100℃以上高溫逐漸轉化莫來石,1450℃完全轉化莫來石結束。轉化后在1810℃分解為剛玉和液相,是替代剛玉質耐火材料的理想礦物。

石墨粉質軟,黑灰色;有油膩感,可污染紙張。硬度為1~2,沿垂直方向隨雜質的增加其硬度可增至3~5。比重為1.9~2.3。在隔絕氧氣條件下,其熔點在3000℃以上,是最耐溫的礦物之一。常溫下石墨粉的化學性質比較穩定,不溶於水、稀酸、稀鹼和有機溶劑。

鉻鐵礦是一種礦物,主要成分為鐵、鎂和鉻的氧化物:(Fe,Mg)Cr2O4,是尖晶石的一種。它是可開採的鉻礦石,礦物成分較複雜,鎂的含量不定,有時也含鋁和鐵元素。自然界含鉻礦物約30種,但具有工業價值的只有鉻鐵礦,鉻鐵礦難熔,用作耐火材料,也用於製取三氧化二鉻、重鉻酸鈉、重鉻酸鉀等鉻化合物。

金屬摸具表面,鐵摸/鋁摸/銅摸;

1、ZD塗料起隔熱,均衡溫度,免除因金屬液的衝擊與腐蝕性從而達到保護摸具和延長摸具使用壽命可長達1/3以上;

2、防止鑄件產品因局部冷卻過快而造成的開裂和白口鐵形成;

3、吸附時間長達7天之久,透氣性好,每次脫模可用乙炔煙熏處理來代替脫模劑的使用,澆注一個鑄件煙熏一次即可。

1、與磷酸鹽塗料相比它特有的物理性能決定了它的優勢;

2、透氣好;

3、保溫隔熱效果明顯,熔點在1650℃以上;

4、噴吐后附著力強且不宜剝落,通常一周后才需修補,ZD塗料不需要象其它塗料一樣每次開摸要噴塗,省卻每天因噴補塗料而拆裝摸具的繁瑣工作;

5、相對而言價格便宜,大大降低了因使用醇基塗料或進口塗料所帶來昂貴的生產鑄造成本;

6、大大提高生產效益。

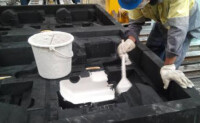

100克塗料粉體+100克中性水玻璃+300克水配比,倒入小豆漿機內充分混合,后再倒入噴搶噴塗於熱(200-300℃)的金屬模具表面,厚度0.2mm,局部薄處按產品要求可噴厚些0.3-0.4mm,烘乾即可。大約可噴塗20--30副摸具。如有出入按生產廠家需求為準!

鑄造塗料

鑄造生產中砂型鑄造塗料是量大、面廣。

砂型鑄造塗料組成:懸浮劑、黏結劑、功能粉料、溶劑(載體)及少量助劑。

按溶劑分:水基塗料、醇基塗料;按用途分:鑄鋼用塗料、鑄鐵用塗料、有色金屬用塗料、流塗塗料、消失模塗料、壓鑄塗料。按耐火材料分:石英粉塗料、石墨粉塗料、鋁礬土塗料、鋯英粉塗料、莫來石粉塗料、剛玉粉塗料、鉻鐵礦粉塗料、橄欖石粉塗料、鎂砂粉塗料、藍晶石粉塗料及其上述複合粉塗料等。

醇基鑄造塗料優點:

1、塗刷點燃后,型、芯表面的塗料層可自行烘乾,不用進烘乾窯;

2、使用方便,生產周期短;

3、可應用水玻璃砂的型、芯。

鑄件粘砂是因為塗料沒有有效起到阻擋隔離作用,或塗料與高溫金屬液體發生化學反映。

1.塗料附著力差:填砂震動時造成塗料剝落,引起鑄件粘砂。

2.塗料膨脹係數大:與高溫金屬液體接觸時塗料受熱體積膨脹脫離鑄型導致鑄件粘砂。

3.高溫液體金屬被氧化與塗料和鑄型發生化學反應生成金屬氧化物,對塗料和型砂都有很強的粘結性,能夠將型砂牢固粘附在鑄件表面上形成一系列的低熔點化合物〔在鑄件厚壁及轉角處等,低熔點物更多,粘砂層更后),造成鑄件粘砂,有時雖未產生粘砂,但在鑄件表面粘附上一層難以清除的塗料,及產生粘灰。

鑄件砂眼:

1、鑄型內有掉入的砂子。

2、塗料強度低,耐火差,經不住高溫金屬液體的沖刷,型砂被捲入鑄件。

鑄件氣孔產生的原因很多,總之一句話就是因為鑄型中存在較多發氣量大的物質,發氣速度快,塗料或被砂透氣性差,氣體未及時排除所致。

普通鑄造塗料只是在鑄件和鑄型中間起到阻擋隔離作用,達到防粘砂目的,但普通鑄造由於塗料附著力差、強度低、耐火差、發氣量大,容易造成鑄件產生粘砂、砂眼、氣孔、碳渣等缺陷。

新型鑄造塗料是在傳統鑄造塗料基礎上加以改進,調整,能有效防止高溫液體金屬氧化,與鑄型和高溫液體金屬接觸過程中不起化學反應。並且能吸收消化含氮、硫、碳等氣體。

從而徹底解決:鑄件粘砂,鑄件砂眼,鑄件粗糙,鑄件氣孔,鑄件夾雜〔渣〕,球磨鐵變異,鑄鋼滲硫裂紋,增碳缺陷等。

分類:

一般鑄鐵—鑄造塗料;

灰鑄鐵—鑄造塗料;

球墨鑄鐵—鑄造塗料;

碳鋼—鑄造塗料;

合金鋼—鑄造塗料;

高鉻鋼—鑄造塗料;

高錳鋼—鑄造塗料;

不鏽鋼—鑄造塗料;

銅合金—鑄造塗料;

鋁合金—鑄造塗料;

鎂合金—鑄造塗料。

浸塗塗掛的塗層厚度,可通過塗料濃度、浸塗次數和控制浸塗操作來控制。一般採用兩次浸塗作業:第一遍,浸塗濃度較小的稀薄塗料,以便獲得均勻的薄塗層,改善兩遍作業的塗掛性能;第二遍,浸塗要通過調整塗料濃度來獲得均勻的塗料厚度。如果塗料的濃度不改變而又要求控制塗層厚度時,則只能靠浸塗后抖動消失模模樣次數來調整。熟練的塗料工要做到這個要求一般是不困難的。

關於浸塗操作的注意事項,經總結有以下幾個方面:(1)進行浸塗操作前,必須對塗料進行合理的攪拌,最好在浸塗過程中一直處於緩慢攪拌之中,防止捲入空氣;(2)浸塗時應選擇好消失模模樣浸入塗料的方向、部位,防止模樣變形;(3)塗層要均勻,塗層上不得有露白現象出現;(4)浸塗后的消失模模樣,從容器中取出、運送、放置時均應防止變形。(5)消失模模樣經浸塗后,應及時抖動,以使塗層均勻並使多餘的消失模塗料去除。

傳統的鑄造塗料大都為水基液體狀,醇基液體狀或膏狀,這樣給運輸及試用均帶來諸多不便,國際國內眾多鑄造機構不斷進行開發和研究並達到共識,力圖開發製造出乾粉狀的鑄造塗料,鑄造廠在使用時只需加入水或酒精等溶劑進行充分攪拌即可使用,這種乾粉塗料會大大降低鑄造塗料的運輸成本及加工成本,鑄造廠的儲藏和使用也異常方便。在這樣的背景下,加上中國十二五以來嚴厲的環保法規,國內的某精密鑄造材料研究開發機構聯合國內知名鑄造技術專家,鑄造材料專家,耐火材料專家,特種塗料專家開發出了乾粉狀的消失模鑄造塗料,乾粉狀的砂型鑄造塗料,已經在鑄鐵,鑄鋼,合金鋼,鋁合金,鎂合金等有色金屬的鑄造工藝中使用。由於乾粉狀塗料的配製工藝及儲藏因素決定,其所使用的輔助材料均必須為環保性的添加劑,因此乾粉狀鑄造塗料又屬綠色環保性的鑄造塗料。

水基塗料的配製過程大致是先將耐火材料、膨潤土、無水碳酸鈉等乾料加入混砂機,干混10分鐘左右,之後加入粘結劑溶液和少許水,濕混20-30分鐘左右,將濕料倒入桶里,加入適量水後進行攪拌,最後在攪拌過程中加入各種添加劑。在此之前,選擇耐火材料很關鍵,其是塗料的骨料,耐火材料的選擇要根據鑄件材質而定。

對於攪拌過程而言,生產實踐證明,攪拌器的轉速和攪拌時間對塗料塗掛性能和沉澱情況影響很大,攪拌時間越長塗料混合越均勻,且不易沉澱,塗掛效果也很好,從工藝角度考慮,要求攪拌器的轉速不少於1380r/min,攪拌時間要大於1小時。

水基塗料在消失模模樣上塗掛之後必須進行烘乾操作,目的是為了降低澆注時的發氣量,謹防消失模鑄件產生鑄造缺陷。以下是水基塗料在泡沫塑料模樣上塗掛后的烘乾技術的相關注意事項。

(1)烘乾溫度和時間的控制。在烘乾的過程中,要盡量注意防止泡沫塑料模樣發生變形,同時要保證有足夠的乾燥時間使塗料烘乾、烘透。一般情況下,EPS模樣的軟化溫度大約在80攝氏度左右,這就要求工業生產中要採用常溫或者低溫烘乾,防止模樣發生變形,一般溫度控制在40-60攝氏度,時間控制在2-8小時之間。

(2)乾燥設備。在烘乾的過程中,為了提高工作效率,要求烘乾盡量配備良好的通風乾燥設備,比如乾燥室、乾燥箱、連續式烘乾窯等,熱源有電、暖氣、熱風等。

(3)烘乾后的放置。由於空氣里有一定的水氣,模樣在烘乾后要放置在濕度較小的地方,防止吸潮,避免二次烘乾造成鑄件生產進度的延誤。

紙漿廢液塗料是消失模塗料水基塗料的一種,其通常用在中小鑄鐵件、鋁合金鑄件的生產中,整體效果良好。在使用過程中需要注意三點:第一,紙漿廢液塗料在浸掛后需要撒干石英砂,以防止塗料往下滑落。第二,如果遇到需要塗掛兩層以上塗料的情況時,應採取快速乾燥措施,否則乾燥了的第一層塗料層容易潮解脫落,影響操作進程。第三,由於空氣中有一定的濕度,即使乾燥后的塗層在空氣中放置過久也會吸潮,因此企業要盡量避免塗層在空氣中長時間置放。

紙漿廢液塗料基本配方見下表:

| 組分 | 石英粉 | 紙漿廢液 | 鋰基凹土 | 無水碳酸鈉 | 聚醋酸乙烯乳液 | 水 |

| wt(%) | 100 | 6 | 1.5 | 5 | 1 | 適量 |

消失模鑄造塗料刷塗法

(1)概述。刷塗法,顧名思義,其主要是依靠手工通過刷子來完成的,相對而言,刷塗法對於塗料的技術性要求不及噴塗法和浸塗法嚴格,但是由於其主要是靠人工來完成,對於操作者的技術和經驗要求相對比較高。

(2)優缺點。刷塗時,塗料的厚度均勻性雖說不如噴塗法或者浸塗法,但是效果還令人滿意,對於一些結構複雜的消失模模樣最好選擇刷塗,這樣會避免採用噴塗法造成的一些“死角”部位噴塗不到的現象,同時也可以避免浸塗法難於排除某些凹槽中的推擠塗料的現象。對於刷塗法而言,最大的缺點就是勞動強度大、生產效率低,幾乎所有工作都靠人工完成,因此在批量生產時不宜採用,只適用於修復性補刷操作或者體積較大而又無法浸塗或者噴塗的單件生產。

消失模鑄造塗料浸塗法

注意事項:

(1)在消失模模樣浸塗前須對塗料進行合理的攪拌,最好在浸塗過程中也一直緩慢攪拌,防止塗料中捲入空氣,給塗料塗掛效果帶來影響;

(2)由於消失模模樣為泡沫塑料模型,其強度比較小,在浸塗操作時應該選擇好消失模模樣浸入塗料的方向、部位,防止模樣產生變形給鑄件精度帶來不利影響;

(3)浸塗完成後,消失模模樣在從容器中取出、運送、放置過程中要盡量輕,防止其變形;

(4)消失模模樣浸塗后,塗料塗掛會不均勻,這時要及時抖動,以使塗層均勻並使多餘的塗料去除,注意塗層上不得有露白的現象。

消失模鑄造塗料噴塗發

就噴塗法而言,它是用噴槍將塗料噴塗在消失模模樣上,其工作效率比刷塗要高,勞動強度也要低的多,這是值得肯定的方面,但是由於耐火塗料的比重大、粘度高,如果要採用噴塗法塗掛,塗料必須要成為霧狀噴射出去,這個對於企業具有一定的挑戰性;此外,由於塗料是被噴塗在極易被損壞的泡沫塑料膜上,這就要求塗料噴落在泡沫塑料模型上的衝擊力要儘可能的小,這也是極具難度的。針對噴塗法在使用中存在的難題下面做個詳細的介紹:

(1)由於噴塗中,塗料對泡沫塑料模型的衝擊力不易把控,如果衝擊力過大則會造成消失模模樣變形或者損壞,亦或是報廢。

(2)在塗料噴塗中,有的死角不能噴射到,而且第二次噴塗時容易將第一層塗料層破壞,使質量不能很好的保證。

(3)採用噴塗法很容易造成塗料的浪費,給企業造成一定的損失。噴槍噴出的霧狀塗料有相當一部分不能落在消失模模樣上,浪費塗料的同時會對環境有一定的污染。

(4)噴塗法對於塗料的技術要求嚴格,塗料濃度一定要適中,如果塗料濃度過大,常常會無法噴射或者噴塗不均勻;濃度過小,又易於流淌或者塗掛不上。此外,塗料中如果夾雜著一些大的顆粒、異物,很容易堵死噴嘴,延誤生產進度。

乾粉消失模塗料