高爐操作

高爐操作

高爐操作指對高爐煉鐵過程的監測、判斷和控制。高爐操作的任務是保持爐況穩定、順行並且高效地生產,以達到產量高、質量好、消耗低、爐齡長的目的。高爐操作的內容包括:基本操作制度的制訂和控制,對爐況的判斷和調節,對失常爐況的診斷和處理(見高爐故障),出渣、出鐵操作(見高爐爐前操作),慢風操作,休風與復風,高爐開爐、高爐悶爐和高爐停爐

目錄

為使高爐生產達到高效、優質、低耗、長壽的目的,須根據高爐使用的原料、燃料條件,設備狀況以及冶鍊的鐵種,制定基本操作制度。它包括熱制度、造渣制度、送風制度和裝料制度。各項基本操作制度之間彼此有內在聯繫,制定基本操作制度時要綜合全面考慮。例如裝料制度可以影響爐料和煤氣流分佈,送風制度也影響煤氣流分佈,必須將二者結合起來考慮。又如造渣制度與熱制度也須綜合考慮:爐渣鹼度定得低時生鐵含硅量不能定得太低,否則,生鐵含硫量太高,影響生鐵質量;反之,當爐渣鹼度較高或渣中MgO較高時,生鐵含硅量則可定得低些。送風制度與熱制度也有聯繫:爐溫高時(例如冶鍊鑄造生鐵或錳鐵)冶鍊強度要低些;爐溫低時則冶鍊強度應高些。

根據冶鍊鐵種、原料、燃料條件和爐容大小而確定的爐缸應具有的溫度水平稱為高爐熱制度。一般以鐵水和爐渣的溫度為代表。由於原料質量、爐容大小、冶鍊鐵種和操作制度不同,各個高爐的鐵水和渣水的溫度水平是不同的。鐵水溫度多在1400~1530℃之間,爐渣溫度約比鐵水溫度高50~100℃。在一定原料和冶鍊條件下,生鐵含硅量(〔Si〕%)與爐溫成正比關係。爐溫高則生鐵含硅量高;反之,則低。以鐵水和爐渣溫度代表的爐溫稱“物理溫度”,以〔Si〕%代表的爐溫稱“化學溫度”。由於測量鐵水和爐渣的溫度比較麻煩,而生鐵含硅量又是一個重要控制成分,所以高爐操作者習慣以生鐵含硅量作為衡量爐溫的標誌。於是熱制度實際上就成了高爐操作者對根據原料條件和冶鍊鐵種而選定的生鐵含硅水平的控制。冶鍊鍊鋼生鐵時〔Si〕%較低,爐溫較低,確定熱制度時應充分考慮爐缸的“物理溫度”。當原料熟料比高,還原性好時,爐缸“物高 gao理溫度”高,〔Si〕%可確定在較低水平,同理,當爐渣鹼度較高時〔Si〕%也應選擇低些;反之,〔Si〕%則選擇在較高的範圍。爐容太小時〔Si〕%應選擇在較高的範圍。當原料含TiO較高時,〔Si〕%應控制得儘可能低些。除〔Si〕外,還要控制〔Ti〕%。〔Ti〕%也是隨爐溫高低而升降的,〔Ti〕不宜超過0.2%。否則由於鈦還原生成的TiC、TiN、Ti(N,C)過多,導致鐵水、渣水黏稠而使高爐不能正常生產。冶鍊鑄造生鐵時,焦比高,爐缸熱量充足,確定〔Si〕%的範圍只需滿足冶鍊的牌號即可。冶鍊錳鐵時,焦比更高,爐溫也更高。確定熱制度時,主要是確定〔Mn〕%的水平,〔Mn〕%必須達到冶鍊牌號的要求。

在現代高爐生產中,更以通過計算機運算和顯示的風口前理論燃燒溫度t理和燃燒帶的爐溫指數t及時判斷爐缸熱狀態。因為高爐的高溫熱量來自風口前燃料的燃燒,t說明能提供多高溫度,t則說明燃燒帶形成的高溫煤氣能通過傳熱加熱爐料或形成的產品達到多高溫度,特別是在高爐噴吹燃料之後,這一點尤為重要。t理一般應在2050~2300℃,而t則應達到0.75t。

根據原料、燃料條件和冶鍊鐵種來確定爐渣的成分和鹼度,稱為高爐造渣制度。據此獲得熔化性、流動性、穩定性均好,脫硫和排鹼能力均強的高爐爐渣。爐渣鹼度(CaO/SiO或(CaO+MgO)/SiO)是造渣制度的一個重要參數。鹼度高,脫硫效率高;反之,則脫硫效率低。鹼度的選擇主要根據原料、燃料含硫量的高低。但鹼度過高的爐渣熔點高,流動性差,穩定性不好,不利於爐況順行,且多消耗焦炭,因此,在保證生鐵含硫量合乎要求的前提下應選擇較低的爐渣鹼度。冶鍊鍊鋼生鐵時的鹼度(CaO/SiO)多在1.0~1.25之間;冶鍊鑄造生鐵時;為避免爐缸堆積和有利於硅還原,鹼度應較前者低一些。冶鍊含鹼金屬高的原料時,為利於爐渣排鹼,宜選用較低的鹼度。冶鍊錳鐵時,為提高錳的收得率,鹼度要高些,CaO/SiO達到1.50左右。爐渣成分中的MgO一般控制在6%~12%,這有利於改善爐渣流動性和脫硫,有利於獲得鍊鋼爐所需要的低硅低硫鐵,也有利於爐渣排鹼。AlO不宜超過15%,否則爐渣流動性差。

根據爐容大小、設備狀況、原料、燃料條件、風口噴吹狀況和冶鍊鐵種確定鼓風數量、壓力、溫度、濕度、富氧率、風口風速(或鼓風動能)、風口前火焰溫度等參數。

(1)風量

單位時間進入高爐的風在標準狀態下的體積(m/min或m/h)。在相同條件下,風量越大,產量越高。高爐風量首先取決於高爐容積,一般是每立方米爐容2.0~2.2m/min。由於風量的測定常因漏風和儀錶本身誤差而失准,而風量又與焦炭和噴吹燃料的消耗量成正比,故高爐操作人員多習慣於以冶鍊強度來估量風量。又因在同一條件下,高爐上料批數與風量成正比,故高爐操作者實際上是按上料批數來控制風量的。冶鍊強度取決於原料、燃料質量和冶鍊的鐵種,一般在0.9~1.2t/(m·d)之間。原料、燃料質量好時取上限;反之,取下限。冶鍊鑄造生鐵時的冶鍊強度應比冶鍊鍊鋼生鐵時的低,冶鍊錳鐵時又比冶鍊鑄造生鐵時的低。這是因為爐溫越高,爐內煤氣實際體積越大,穿過料柱越困難。當高爐需要限產時,冶鍊強度和風量根據額定生鐵產量來確定。鼓入高爐的風量和每小時上料的批數(爐內下料速度)應力求穩定。風量波動會影響料速和爐溫波動,進一步會引起風壓波動和爐況不穩。為此,高爐風量選定在某一適當水平后不宜隨意增減。只有在爐涼、下料不順或設備故障需要減風處理時才減風。減風后一旦條件允許恢復風量時,應及時逐步恢復。

(2)風速

鼓風在風口出口處的速度,通常以m/s為單位。風速對高爐下部的煤氣流分佈有重要影響。風速高,穿透力強,有利於延長風口迴旋區,增加中心煤氣流,提高中心溫度。但風速並非越高越好,它根據不同條件有一個合適的範圍。風速過小,容易導致爐缸中心堆積;風速過大又容易形成邊沿堆積(見爐缸堆積)。風速有標準風速和實際風速之分:前者按標準狀態下的風量計算,後者按高爐實際風溫、風壓下的風量來計算。高爐的標準風速多在80~200m/s之間。高爐越大,風口越多或越短,高爐的高徑比越小,冶鍊強度越低,富氧率越高,噴吹燃料越少,風速越接近上限;反之,則靠近下限。風速選擇恰當,爐缸活躍,爐況穩定、順行。故高爐操作者在確定風量以後,都要根據具體條件精心選取風速,並據此確定風口直徑。有的高爐工作者用鼓風動能來衡量鼓風在風口前的穿透能力。鼓風動能對迴旋區的影響比風速更切合實際一些,但計算更複雜。現在二者均通用。

(3)風溫

高爐鼓風的溫度。風溫越高,鼓風帶入爐內的熱量越多,高爐的燃料比越低。因此,通常都將風溫用到高爐可能接受的最高水平。高爐接受風溫的程度主要決定於冶鍊條件。原料、燃料質量越好,噴吹燃料越多,鼓風濕度越高,爐況越穩定、順行,高爐能接受的風溫越高。中國高爐風溫多在900~1250℃之間;工業發達國家的高爐風溫多在1150~1350℃之間。增減風溫是調節爐況的重要手段,提高風溫可以使爐溫升高,降低風溫可以使爐溫降低。但先進的高爐多把風溫穩定在最高水平,而用調整燃料噴吹量或鼓風濕度的辦法來調節爐況。只有在非常必要時才降低風溫。這樣可以獲得較低的燃料比。

(4)鼓風濕度

鼓風中的水蒸氣含量。多以g/m為單位。自然鼓風的濕度隨大氣濕度而變化,而鼓風濕度波動對料速和爐溫都有影響,故不能任鼓風濕度自然波動。通常採用兩種辦法:通過脫濕鼓風將鼓風濕度控制在最低水平;或通過加濕鼓風將鼓風濕度控制在某一適當水平。噴吹燃料多時宜採用脫濕鼓風;不噴吹燃料或噴吹量少時宜採用加濕鼓風。採用加濕鼓風時變更鼓風濕度可以作為調節爐況的一個手段。

(5)理論燃燒溫度

風口前焦炭和噴吹燃料燃燒時的最高火焰溫度。此溫度難於直接測定,多由理論計算得出,故稱理論燃燒溫度。理論燃燒溫度有一個合適的範圍,約在2000~2350℃之間。過低,爐缸溫度低,容易導致爐缸工作失常;過高則生成SiO多,容易引起爐況不穩。原料、燃料質量好,渣量少,焦比低,爐況穩定時可偏上限控制;反之,偏下限控制。現代高爐多採用綜合鼓風,影響理論燃燒溫度的因素隨之增多。理論燃燒溫度與風溫和富氧率成正變關係,與噴吹燃料數量和鼓風濕度成反變關係。幾個因素要合理配合,以使理論燃燒溫度保持在合理範圍。為降低高爐燃料比,通常將風溫保持在最高水平,將濕度控制在最低水平,而將噴吹燃料量和富氧率作為調整因素。

(6)風壓

鼓風進入高爐前的壓力。風壓與爐頂壓力、爐容和料柱透氣性有關。爐容為1000~5000m的現代高爐的爐頂壓力多在0.1~0.25MPa之間,風壓多在0.2~0.45MPa之間。風壓等於爐內料柱阻力與爐頂壓力之和。高爐操作人員先根據設備狀況確定爐頂壓力。爐頂壓力越高越有利於高爐生產(見高壓操作)。爐頂壓力是自動調節的,其數值相對穩定,因此風壓的水平及其變化可以反映爐內料柱阻力的水平和變化。它是高爐操作人員判斷爐況的一個重要指標。風壓越穩定,爐況越順行。

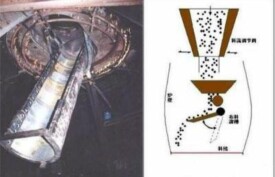

根據裝料設備的類型、爐容大小和原料、燃料條件及配比確定批重、料線、裝入順序、布料器旋轉角度和無鍾爐頂旋轉溜槽的工作程序:多環布料、螺旋布料或單環布料、料流調節閥開度,爐喉導料板的工作程序等。制訂裝料制度的目的是使爐料在爐內分佈合理。合理的爐料分佈結合適宜的風速可以得到合理的煤氣分佈,這是高爐穩定運行的基礎。爐料分佈合理的標誌是:焦炭層和礦石層的厚度適當;環向分佈均勻;徑向分佈:爐子中心礦焦比最低,由中心到邊沿礦焦比逐漸升高,到靠近邊沿處礦焦比又略有下降。焦層和礦層的厚度由批重決定,根據經驗焦炭批重(t)約等於0.03dt3(dt為爐喉直徑,m)或焦層厚度在爐喉為450~650mm。焦炭批重確定之後可根據焦比算出礦石批重。爐料的環向均勻分佈靠旋轉布料器或無鍾爐頂的旋轉溜槽的正確工作來實現;合理的徑向分佈靠調節料線、裝入順序和爐喉導料板的檔位或無鍾爐頂旋轉溜槽的傾角來實現。

高爐運行良好時,下料平穩、料速符合規定而且均勻,煤氣流分佈正常,風量、風壓及各層靜壓力曲線平穩,爐頂壓力曲線不出現向上尖峰,爐體各層溫度曲線平穩,同一水平面上各方位溫度接近,各風口溫度均勻、活躍,風口、渣口極少燒壞,鐵水質量好,鐵水、渣水流動性良好、溫度高而且均勻,高爐利用係數高、燃料比低。這種運行正常、良好的爐況即為爐況順行。在實際生產中,由於原料、燃料質量的變化和稱量的波動,設備運轉的不穩定性以及鼓風參數的波動等,常常引起高爐爐況發生變化。這種變化如不能及時發現和調節,就會導致爐況失常,甚至造成高爐故障或發生事故,因此需經常對爐況進行監視和控制。監控的主要項目是爐溫、爐料和煤氣流的運動狀況,爐渣鹼度和爐襯侵蝕情況。

(1)爐溫向熱 爐溫偏離正常水平向過熱的方向發展或由涼向熱發展。其徵兆是:風口一次比一次明亮,“生降”(指未經還原的礦石直接進入爐缸的現象)減少;下料速度變慢,甚至出現爐況難行;風壓逐漸升高,風量相應減少;爐渣和鐵水溫度升高,出鐵時鐵溝內火花變得稀疏且跳躍得高;生鐵的〔Si〕%升高、〔S〕%降低。如原來爐溫偏低,而向熱勢頭不大,估計爐溫不會高過正常水平,可以繼續觀察;如果向熱的勢頭很猛,原來的爐溫就不低,則依次採取減少燃料噴吹量,增加鼓風濕度,降低風溫等措施。如果爐溫長期偏高,而風溫、噴吹燃料等又有潛力,則可增加配料中的焦炭負荷。

(2)、爐溫向涼 爐溫偏離正常水平向過涼的方向發展或爐溫由熱向涼發展。其徵兆是:下料速度變快,風壓平穩或逐漸降低,風量自動增加;風口亮度減弱,“生降”增多;渣水、鐵水溫度下降,出鐵時鐵溝內火花增密,生鐵〔Si〕%降低、〔S〕%升高。處理方法:如原來的爐溫過高,而向涼的勢頭又不大,估計爐溫的發展不致低於要求的水平,可以繼續觀察;如果向涼的勢頭很猛或原來的爐溫不高,則依次採取降低鼓風濕度,提高風溫,增加燃料噴吹量等措施。如爐溫長期偏低,而噴吹燃料、鼓風濕度、風溫等又無潛力,則需降低配料中的焦炭負荷。

(3)、爐子大涼 爐溫遠低於正常水平,繼續發展有爐缸凍結的危險。其徵兆是:風口變暗,嚴重“生降”,風口“掛渣”,甚至有涌渣、灌渣現象;風壓、風量波動,風壓升高,風量減少;料速不勻,兼有難行、滑料、崩料發生;渣水溫度降低,流動性差,渣溝結渣殼,渣樣斷口無光,甚至出現黑渣;鐵水溫度下降,鐵水溝內火花低而密,生鐵的〔Si〕%低、〔S〕%高。處理方法:集中加若干批凈焦,接著降低焦炭負荷;為避免發生崩料、懸料,爭取風壓、風量由波動轉為平穩,要及時減少風量。為爭取下料平穩,還要臨時改變裝料制度使中心和邊沿的煤氣流都得到適當發展,並及時出凈渣鐵。在風壓和風量恢復平穩、下料正常后,可以穩步地增加風量或提高風溫。

檢查爐渣鹼度是否符合規定的方法是進行化學分析,有經驗的操作人員也可根據渣樣外觀(包括斷面)作大致判斷。原料成分波動和生鐵含〔Si〕%波動大,都會引起爐渣鹼度變化。由於鹼度是經常波動的,所以不能根據個別爐次的分析進行調整。一般連續三次偏離規定的上限或下限才進行調整。調整的方法是根據需要調整的幅度進行計算,並據此增減熔劑配入量。

每座高爐在一定原料條件下都有一個比較合理的煤氣流分佈,這在制訂基本操作制度時已經解決了。但由於原料和某些冶鍊參數的變化,或者布料設備發生故障,煤氣流分佈可能偏離正常狀態,如不及時糾正,則將導致爐況惡化。判斷煤氣流分佈的主要依據是徑向煤氣分佈曲線和溫度分佈曲線,以及圓周方向的各層溫度曲線,有時風口狀態也有反映。如出現中心氣流不足而邊沿氣流又過分發展,則可能引起爐缸中心堆積,同時爐牆將受到損壞;反之,如果邊沿氣流太弱,則可能導致爐況不順,甚至引起爐牆結厚。如果沿圓周方向各層溫度中某一點或幾點偏離正常值,說明沿圓周方向氣流分佈不均,氣流過盛處爐牆可能受到損害;氣流不足處爐牆可能結厚。發現煤氣流分佈失常,首先應檢查布料設備,如有故障應及時排除,如布料設備運行正常則區別情況作相應處理。糾正徑向氣流分佈失常可改變無鍾爐頂旋轉溜槽傾角或鍾式爐頂的爐喉導料板位序、裝入順序、料線、批重等;糾正圓周方向的氣流分佈失常可運用旋轉布料器(鍾式爐頂)或旋轉溜槽(無鍾爐頂)進行定點布料或扇形布料。調整裝料制度無效時,可以調整風口進風面積。高爐操作人員習慣稱調整裝料制度為“上部調劑”、調整風口進風面積為“下部調劑”。

高爐冶鍊是十分複雜的過程,歷來靠操作人員直接觀察風口、鐵水、渣水的溫度和成分的變化;依據各種儀錶提供的大量信息,憑經驗進行監視、判斷和調控。自從電子計算機問世以來,人們就期待著用電子計算機對高爐冶鍊過程進行自動控制,並作出了巨大努力。起初人們根據熱平衡方程建立起理論模型,通過電子計算機計算出爐內熱狀態的變化,預報生鐵含〔Si〕%。但由於爐內變化過於複雜,效果並不理想。隨著計算機應用技術的發展,人工智慧技術的出現,有些高爐採用專家系統,取得了較好的效果。但它仍然只能提供操作指導或建議,尚未能實現冶鍊過程的閉環控制。因此高爐冶鍊過程的自動控制仍然是一個待解決的課題。