模具斜頂

用來成形產品內部倒鉤的機構

模具斜頂是專業術語,拼音為mú jù xié dǐnɡ,又名斜梢、斜頂,是以港資模具廠為主的珠三角地區模具行業的慣用說法,是模具設計中用來成形 產品內部倒鉤的機構,適用於比較簡單的倒鉤情況。

模具斜頂斜梢,斜頂港資模具廠珠角區模具業慣,模具設計形 產品倒鉤構,適較簡單倒鉤況。

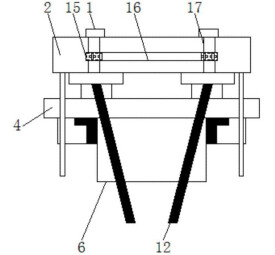

典型斜頂構

斜頂

模具類,:

按模具結構形式分類,如單工序模,複式沖模等;

按使用對象分類,如汽車覆蓋件模具、電機模具等;

按加工材料性質分類,如金屬製品用模具,非金屬制用模具等;

按模具製造材料分類,如硬質合金模具等;按工藝性質分類,如拉深模、粉末冶金模、鍛模等。

這些分類方法中,有些不能全面地反映各種模具的結構和成形加工工藝的特點,以及它們的使用功能。為此,採用以使用模具進行成形加工的工藝性質和使用對象為主的綜合分類方法,將模具分為十大類,見表1各大類模具,又可根據模具結構、材料、使用功能以及制模方法等分為若干小類或品種。

序號 模具類型 模具品種 成形加工工藝性質及使用對象

1 衝壓模具(沖模)

板材衝壓成形

2 塑料成型模具

壓塑模具,擠塑模具,注射模具(立式、式、角式注射模具);熱固性塑料注射模具,擠出成形模具(管材、簿膜扁平機頭等)發泡成形模具,低刀具工具泡注射成形模具,吹塑成形模具等

塑料製品成形加黃岩工藝(熱固性和熱塑性模塑料)

3 壓鑄模

有色金屬與黑色金屬壓力鑄造成形工藝

4 鍛造成形模具

模鍛和大型壓力機用鍛模,螺旋壓力機用鍛模,平鍛機鍛模,輥鍛模等;各種緊固件冷鐓模,擠壓模具,拉絲模具,液態鍛造用模具等

金屬零件成形,採用鍛壓、擠壓

5 鑄造用金屬模具

各種金屬零件鑄造時採用的金屬模型

金屬澆鑄成形工藝

6 粉末冶金模具

成形模:

手動模:實體單向壓制、實體雙向壓制手動模;實體浮動壓模

機動模:大型截面實體浮動壓模,極掌單向壓模,套類單向、雙向壓模,套類浮動壓模

整形模:

手動模:徑向整形模,帶外台階套類全整形模,帶球面件整形模等

機動模:無台階實體件自動整形模,軸套拉杆式半自動整形饃,軸套通過式自動整形模軸套全整形自動模,帶外台階與帶外球面軸套全整形自動模等

粉末製品壓坯的壓製成形黃岩藝。主模具電加工設備用於銅基、鐵基粉末製品;機械零件,工具材料與製品易熱零件等

7 玻璃製品模具

吹一吹法成形瓶罐模具,壓一吹法成形瓶罐模具,玻璃器皿用模具等

玻璃製品成形工藝

8 橡膠成型模具

橡膠製品的壓膠模、擠膠模、注射模。橡膠輪胎模,“O”形密封圈橡膠模等

橡膠壓製成形工藝

9 陶瓷模具

各種陶瓷器皿等製品用的成形金屬模具

陶瓷製品成形工藝

10 經濟模具(簡易模具)

適用多品種少批量工業產品用模具,有很高經濟價值

注塑模具的結構及組成

1、成型零件

賦予成型材料形狀、結構、尺寸的零件,通常由型芯(凸模)、凹模型腔以及螺紋型芯、鑲塊等構成。

2、澆注系統

3、導向部件

為了保證動模與定模閉合時能夠精確對準而設置的導向部件,起導向定位作用,它是由導柱和導套組成的,有的模具還在頂出板上設置了導向部件,保證脫模機構運動平穩可靠。

4、脫模機構

實現塑件和澆注系統脫模的裝置,其結構形式很多,最常用的有頂桿、頂管、頂板及氣動頂出等脫模機構,一般由頂桿、複位桿、彈弓、頂桿固定板、頂板(頂環)及頂板導柱/導套等組成。

5、抽芯機構

對於有側孔或側凹的塑件,在被頂出脫模之前,必須先進行側向抽芯或分開滑塊(側向分型),方能順利脫模。

6、模溫調節系統

為了滿足注射成型工藝對模具溫度的要求,需要有模溫調節系統(如:冷卻水、熱水、熱油及電熱系統等)對模具溫度進行調節的裝置。

7、排氣系統

為了將模腔內的氣體順利排出,常在模具分型面處開設排氣槽,許多模具的推桿或其它活動部件(如:滑塊)之間的間隙也可起到排氣作用。

8、其它結構零件

是指為滿足模具結構上的要求而設置的零件(如:固定板、動/定模板、撐頭、支承板及連接螺釘等)。

七種頂出機構

一﹐推塊頂出機構

平板狀帶凸緣的塑件﹐如用推板頂出會粘附模具時﹐則應使用推塊頂出機構。因推塊是形腔的組成部分﹐所以它應具有較高的硬度和較低的表面粗糙度。

它的複位形式有兩種:一種是依靠塑料壓力﹐一種是採用複位桿。

二.利用成型零件頂出機構

有些塑件由於結構形狀和所用塑料關係﹐不宜採用頂桿﹐頂管﹐推板﹐推塊等頂出機構﹐此時可採用成型鑲件或凹模帶出塑件。前面講的推塊出屬於成型鑲塊頂出機構。

三.多組件綜合頂出機構

它是指將前面所講的幾種頂出機構綜合起來實現頂出的目的。常用的有頂桿加頂板﹐頂管加頂板

四.氣壓脫出機構

使用氣壓脫模要設置壓縮空氣通路和氣門﹐加工較簡單﹐適用於輕的﹐薄的軟性塑料脫模。

五.斜滑塊脫出機構

當塑件上具有與開模方向不同的內外側孔或側凹等阻礙塑件直接脫模時﹐必須採用斜滑塊脫模機構。即將成型側孔或側凹的零件做成活動的型芯。在塑件脫模時先將活動型芯抽出﹐再從模中頂出塑件﹐完成活動型芯抽出和複位的機構叫做抽芯機構。

斜滑塊抽芯機構的三種基本形式﹕

1. 抽芯方向與開模方向垂直

2. 抽芯方向與定模偏一定的角度

3. 抽芯方向與動模偏一定的角度

斜滑塊抽芯機構零件設計

1. 斜導柱(斜銷)的設計

1. 1斜導柱長度和所需最小開模行程計算

1. 2斜導柱所受的彎曲力計算

1. 3 斜導柱截面尺寸設計

1. 4 斜導柱的斜角設計

1. 5斜導柱的安裝固定形式及表面要求

2. 滑塊的設計

2.1型芯與滑塊的連接形式

2.2滑塊的導滑形式

2.3 滑塊的定位裝置設計

3. 壓緊楔塊的設計

3.1 壓楔塊的形式

3.2 壓楔塊的楔角

抽芯時的干涉現象及先複位機構設計

常用的先複位機構有以下幾種形式:

1. 楔形滑塊先複位機構

2. 擺桿先複位機構

3. 槓桿先複位機構

4. 偏轉桿先複位機構

5. 連桿先複位機構

6. 彈簧先複位機構

斜導柱分型與抽芯機構的結構形式

1. 斜導柱在定模,滑塊在動模的形式

2. 斜導柱在動模,滑塊在定模的形式

3. 斜導柱與滑塊同在定模的結構

4. 斜導柱同在動模的結構

定距分型拉緊機構

1彈簧螺釘式 2 擺鉤式

3滑板式 4 導柱式

六。彎銷分型與抽芯機構

其原理和斜導柱抽芯機構一樣,所不同的是在結構上以矩形斷面的彎銷代替了斜導柱。它的優點是斜角可以做大一些.

七. 斜導槽分型與抽芯機構

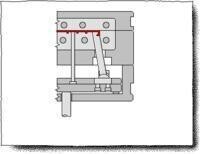

斜梢設計及注意事項

斜梢設計及注意事項:

1.斜梢設計時在退模方嚮應盡量取較短方向。

2.斜梢在計算其開模角度時僅量取大, 角度以不超過10°為原則. 另需考慮斜梢開模後退行程中可能會帶動成品偏移, 所以L應取成品的4/5H, 部份模具4/5A, A°可能會超過10°以上, 則取10°再將頂針凸出公模面0.5-1mm, 作為定位作用。

3.斜梢頂部一般約需比公模略低0.05mm。

4.斜梢上若有凸起(靠破洞)時應增加脫模角, 角度以3°以上為佳, 最多可作至6°。

5.大斜梢設計時應考慮頂出撓度問題, 所以底座最好作在KO孔正上方。

6.大型斜斜梢在設計時應防前傾及頂出時左右頂出不均時可能出現的擺動力量. 所以最好設置 T型槽及鴳尾槽.

7.有斜梢時, 最好加裝EGP, 防止斜梢移動時側向分力影響頂出順暢.

8.當斜梢頭部有靠插破時,回位銷下加裝彈簧以保護斜梢靠插破面。

9.斜梢設計時,注意成品公模側定位,防止斜梢運動時帶動成品。