機械壓力機

用於對材料進行壓力加工的機械

機械壓力機是用曲柄連桿或肘桿機構、凸輪機構、螺桿機構傳動的鍛壓機械,用於對材料進行壓力加工的機床,通過對坯件施加強大的壓力使其發生變形和斷裂來加工成零件。工作平穩、工作精度高、操作條件好、生產率高,易於實現機械化、自動化,適於在自動線上工作,廣泛應用於汽車、船舶等工業機械壓力機。中國國產的第1台機械壓力機於1955年12月在濟南第二機床廠製造成功。

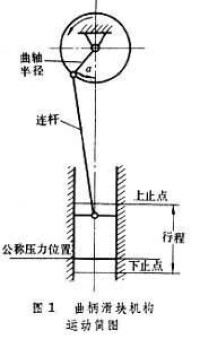

通過曲柄滑塊機構將電動機的旋轉運動轉換為滑塊的直線往複運動,對坯料進行成形加工的鍛壓機械。機械壓力機動作平穩,工作可靠,廣泛用於衝壓、擠壓、模鍛和粉末冶金等工藝。機械壓力機在數量上約佔各類鍛壓機械總數的一半以上。機械壓力機的規格用公稱工作力(千牛)表示,它是以滑塊運動到距行程的下止點約10~15毫米處(或從下止點算起曲柄轉角α約為15°~30°時)為計算基點設計的最大工作力。

機械壓力機

每個曲柄滑塊機構稱為一個“點”。最簡單的機械壓力機採用單點式,即只有一個曲柄滑塊機構。有的大工作面機械壓力機,為使滑塊底面受力均勻和運動平穩而採用雙點或四點的。

機械壓力機的載荷是衝擊性的,即在一個工作周期內鍛壓工作的時間很短。短時的最大功率比平均功率大十幾倍以上,因此在傳動系統中都設置有飛輪。按平均功率選用的電動機啟動后,飛輪運轉至額定轉速,積蓄動能。凸模接觸坯料開始鍛壓工作后,電動機的驅動功率小於載荷,轉速降低,飛輪釋放出積蓄的動能進行補償。鍛壓工作完成後,飛輪再次加速積蓄動能,以備下次使用。

機械壓力機上的離合器與制動器之間設有機械或電氣連鎖,以保證離合器接合前制動器一定鬆開,制動器制動前離合器一定脫開。機械壓力機的操作分為連續、單次行程和寸動(微動),大多數是通過控制離合器和制動器來實現的。滑塊的行程長度不變,但其底面與工作檯面之間的距離(稱為封密高度),可以通過螺桿調節。

生產中,有可能發生超過壓力機公稱工作力的現象。為保證設備安全,常在壓力機上裝設過載保護裝置。為了保證操作者人身安全,壓力機上面裝有光電式或雙手操作式人身保護裝置。

機械壓力機一般按機身結構型式和應用特點來區分。

按機身結構型式分

有開式和閉式兩類。

① 開式壓力機:也稱沖床,應用最為廣泛。開式壓力機多為立式。機身呈C形,前、左、右三面敞開,結構簡單、操作方便、機身可傾斜某一角度,以便沖好的工件滑下落入料斗,易於實現自動化。但開式機身剛性較差,影響製件精度和模具壽命,僅適用於40~4000千牛的中小型壓力機。

② 閉式壓力機:機身呈框架形,機身前後敞開,剛性好,精度高,工作檯面的尺寸較大,適用於壓制大型零件,公稱工作力多為1600~60000千牛。冷擠壓、熱模鍛和雙動拉深等重型壓力機都使用閉式機身。

按應用特點分

有雙動拉深壓力機、多工位自動壓力機、迴轉頭壓力機、熱模鍛壓力機和冷擠壓機。

①雙動拉深壓力機:它有內、外兩個滑塊,用於杯形件的拉深成形。拉深前外滑塊首先壓緊板料外緣,然後內滑塊帶動凸模拉深杯體,以防板坯外緣起皺。拉深完成後內滑塊先回程,外滑塊后鬆開。內外滑塊公稱工作力之比為(1.7~1):1。

②多工位自動壓力機:在一台壓力機上設有多個工位,裝置多道成形模具,坯料依次自動向下一工位移動。在壓力機的一次行程中,各工位同時進行各道成形工序,製成一個工件。

③迴轉頭壓力機:在滑塊與工作台之間設有可裝置數十組模具的迴轉頭,可按需要選用模具。坯料放在模具上而不再移動。每次行程完畢,迴轉頭轉動一個位置,完成一道工序。這種壓力機定位精度高,便於調整產品,一機多用,多用於沖制儀器底板和面板等。迴轉頭壓力機可配上數控系統,根據編好的指令選用模具和板材成形部位,自動完成複雜的衝壓工作。

④熱模鍛壓力機:用於模鍛件生產。機身剛度大,導向面長,承受偏載能力強。過去多用曲柄連桿機構,為提高剛性多已改用雙滑塊式和楔式。雙滑塊式結構較簡單,重量輕;楔式結構支承面積大,但傳動效率低。模鍛時滑塊在下止點附近容易卡死(俗稱悶車),所以設有脫出裝置。機械中有上下頂出裝置,能實現多模膛鍛造,鍛件精度較高,適於大批量生產。最大規格為160兆牛。

⑤冷擠壓機:用於冷、溫態擠壓金屬零件,如槍彈殼、牙膏管等。冷擠壓機一般是立式的,特點是剛度好,導向精度高,工作壓力大,工作檯面小,工作行程長。

壓力機類型的選擇問題

機械壓力機類型是根據依據進行選定的,根據生產批量的多少、衝壓件的精度與尺度進行選定,以下我們就對機械壓力類型的選定做出分析。

①中小型衝壓件生產中,它主要應用於開式機械壓力機,一般情況下,因為機械類的製造都是有規定的,所以,單柱機械壓力具有更加容易的方式進行操作,而且運行中的成本非常低廉,另一方面開機式的機械壓力的作用能夠對沖模間隙分析,最大限度的降低了模具的質量。

②由於要生產大量的複雜零件,所以要想確保它的生產質量,就應該選擇高速壓力機或多工位自動壓力機,在一些小的零件中應該選擇高速壓力機或者選擇摩擦壓力機,因為液壓機沒有規定的規格,不會因為一些意外的原因而造成別的故障,在某方面來說存在著一定的優勢,但是在別的方面又存在很大的問題,液壓機的生產率低下,而且工作時也具有一定的不穩定性,摩擦壓力機也有很大的優點,例如,摩擦壓力機結構十分簡單,所以在造價方面成本就比較低,而且摩擦壓力機結構是不固定的,所以在使用中能夠根據使用情況而任意轉換,並且不會受到很大的影響,但是,從另一方面來說,摩擦壓力機的行程次數比較少,生產率也比較低下,操作比較麻煩。

③必須充分注意機械壓力機的剛度和精度,機械壓力機的剛度是由床身剛度導向剛度和轉動剛度這三部分組成的,這也是有很大的考究在其中,因為只有壓力機剛度足夠時,他的靜態精度才能收到超負荷的剛度的條件下進行保存,不然,靜態精度也就失去了它存在的意義與價值。

壓力機規格的選擇問題

①機械壓力機的超載問題,機械壓力機的超載有強度超載和動力超載之分,強度超載在整個滑塊的行程中都有可能發生的,例如,有時出現動力的超載將使飛輪的轉速降低,出現嚴重的強度超載會迫使電動機被燒壞,有的壓力機設置了保險裝備,超載后只是迫使電動機減速,輕的結果就是減少壽命,重的結果就是電動機被燒壞。

②機械壓力機和功率的選定、機械壓力機和功率的選擇,實質上是為了壓力機在運行中減少破壞率。

③按照衝壓零件的尺寸來選定機械壓力機的規格,為了保證安全性,選定機械壓力機規格后還應該檢查衝壓零件和模具的尺寸大小。

1)壓力機曲軸支撐,機械壓力機設計製造中存在著很大的設計缺陷,所以有關設計人員應該加以重視,例如,有些壓力機再設計中曲軸兩端都會被固定,這些設計是不合理的,應該一個軸是固定的,另一個軸需要具備延伸的可能性,對於曲軸,因為溫度的原因只能夠在一端曲軸進行限定,其他的曲軸都要有間隙,使得曲軸能夠在受到溫度的情況下能夠自由拉伸,減少受到到損失。

2)曲軸結構應力集中,對於曲軸結構應該高度重視,特別是在曲柄與曲軸連接的兩處對於曲軸承受到的壓力有很大的不利,所以設計者應該對不合理的設計給予改造,對於傳統的機械設計考慮的範圍少,所以設計結構會出現很大的不合理性,對於傳遞較大的功率來說,承受的的載荷多屬於疲勞交換載荷,為了防止這些不必要的自身重量,減少旋轉性。

3)壓力底座焊接結構,大型的壓力機的底座焊接,更容易出現誤差,造成不必要的損失,有的焊接布置在地板厚度方向,考慮範圍比較小,有的連接處的焊縫受力大,承載不了壓力機的重量,所以更容易造成層狀斷裂,在設計中應該多考慮這些問題,應該讓設計簡單點,減少焊縫受力重量,工程機械設備因為需要花費大量的資金,所以在施工過程中能夠做好很多人力無法做到的事情,所以應該加強對設備的愛護,經常對設備進行保養,增長設備的壽命。

4)平衡器活塞桿設計,在機械壓力機的設計下要遵循很多設計規則,應該使每個細節都加以重視,例如壓力機的活塞器桿的設計,應該使設計尺度進行尺量,安裝時要加以小心,盡量避免擦傷密封圈的內表面。

曲柄壓力機是一種最常用的冷衝壓設備,用作冷衝壓模具的工作平台。其結構簡單,使用方便。它主要通過曲柄滑塊機構將電動機的旋轉運動轉變為衝壓加工所需要的直線往複運動,採用曲柄軸、曲拐軸和偏心輪作為它的執行構件的輸入構件,通過壓力機槓桿機構與滑塊有著剛性的運動連接,藉助於從執行機構和工作台到床身的封閉力系作用使毛坯發生變形,以製成一定形狀的鍛壓件。曲柄壓力機種類繁多,其中通用曲柄壓力機廣泛地用於沖裁、彎曲、成形、淺拉伸等。壓力機動作平穩、工作可靠,是衝壓設備中應最廣泛的設備。

曲柄壓力機的原理

電動機的輸出動力和運動通過帶傳動傳遞給中間傳動軸,再通過齒輪傳動傳遞給曲軸,經連桿帶動滑塊作上下直線運動。曲軸的旋轉運動通過連桿變為滑塊的往複運動。將上模固定於滑塊上,下模固定於工作台墊板上,壓力機便能對置於上下模間的材料加壓,依靠模具將其製成工件,實現壓力加工。

曲柄壓力機的分類

按照工藝用途,曲柄壓力機可以分為通用壓力機和專用壓力機兩大類。通用壓力機適用於多種工藝用途,如沖裁、彎曲、成形、淺拉伸等。而專用壓力機用途較單一,如拉伸壓力機、板料折彎機、剪板機、高速壓力機等。

曲柄壓力機的基本結構組成

曲柄壓力機一般由以下部分組成包括工作機構、傳動系統、操作系統、能源系統、支撐系統,以及各種輔助系統和附屬系統,如潤滑系統、頂件裝置、保護裝置、滑塊平衡裝置、安全裝置等。

曲柄壓力機的操作規程

(1)安裝模具時必須使模具的閉合高度與曲柄壓力機的閉合高度相適應。調整壓力機的閉合高度時,應採用寸動衝程。壓力機的工作台不允許處於最低極限位置,而應處於其調節量的中限,模具固定要牢靠。

(2)工作前認真檢查壓縮空氣的壓力,小於3.92MPa(40kgf/cm)時不得開動壓力機。檢查曲柄壓力機的操作系統以及其潤滑系統是否正常。檢查離合器和制動器及保護裝置是否安全完好。

(3)為防止壓力機的滑塊被卡住,嚴禁在設備上超負荷工作。

(4)曲柄壓力機的腳踏操縱板上應裝安全罩,以免他人或異物誤壓而引起滑塊突然下滑,造成意外事故。

(5)工作結束,要使曲柄壓力機滑塊落到下死點位置,關閉壓縮空氣,整理工作場地,做好交接工作。

曲柄壓力機的維護保養

壓力機同其他設備一樣,只有正確使用和維護保養,才能減少機械故障,延長其使用壽命,充分發揮其功能,才能保證產品質量,並最大限度的避免事故發生。下面從曲柄壓力機從的能力、結構、操作、檢修及模具使用等方面加以闡述。

一、曲柄壓力機能力的正常發揮

曲柄壓力機能力的正常發揮取決於使用者對曲柄壓力機的正確使用與維護:

(1)對壓力機的正確使用。壓力機的使用者必須明確所使用壓力機的加工能力(標稱壓力、許用負荷圖、電機額定功率),並且在使用過程中,讓壓力機的能力留有餘地。這對壓力機部件壽命、模具壽命及避免超負荷使壓力機致使損壞都是至關重要的。

(2)對壓力機的正確維護。壓力機各活動連接處的間隙不能太大,否則將降低精度。可用下面的方法檢驗:在滑塊向下行程進行衝壓時,用手指觸模滑塊側面,在下止點如有振動則說明間隙過大,必須進行調整。進行滑塊導向間隙調整時,注意不要過分追求精度而使滑塊過緊,過緊將發熱磨損。有適當的間隙對改善潤滑、延長使用壽命是必要的。各相對運動部分都必須保證良好的潤滑,按要求添加潤滑油。

(3)模具對壓力機正確使用的影響。模具的尺寸與壓力機工作台的尺寸應相適應,小型模具應在工作檯面積較小的壓力機上使用,若用於大檯面壓力機,而衝壓力又接近公稱力,將使工作台及工作台墊板受力過於集中,造成局部過載而損壞,此時可在模具下加墊板,以分散衝壓力。對於閉合較高小的模具,也應加墊板使用,避免高度調節螺桿伸出過長,使連桿強度和剛度降低而發生危險。

二、曲柄壓力機操作應準確無誤

壓力機的操作失誤不僅對壓力機、模具及工件會造成損壞,甚至可能導致人身安全事故。因此,正確操作是安全使用壓力機的重要環節,必須予以重視。

(1)模具安裝必須靠牢,保證模具間隙均勻,閉合狀態良好,衝壓過程不移位。

(2)嚴格遵守壓力機操作規程,工作中及時清除工作台上的工件和廢料,不能圖省事,直接徒手清除,而必須用鉤子或刷子等專用工具清理。

(3)生產時應避免坯料重疊放入模具衝壓。隨時留意壓力機工作狀態,當出現不正常現象時,應立即停止工作,切斷電源,進行檢查和處理,故障排除後方可恢復生產。

(4)工作結束后,應使離合器脫開,然後才能切斷電源,清除工作台上的雜物,清潔塗油防鏽。

三、定期檢修保養

壓力機使用一段時間后,機械部分會磨損,輕者使壓力機不能正常發揮功能,重者則出現機械故障,甚至發生事故。定期檢修的目的就是通過每日、每周、每月、每半年或一年的檢查維修,使壓力機始終保持完好的狀態,以保證壓力機的正常工作和確保操作者人身安全。壓力機的定期檢修保養,包括離合器、制動器的保養,曲柄滑塊工作機構的檢修,導滑間歇的調整,螺栓連接部分的檢查,給油裝置和供氣系統的檢修,精度的定期檢查的等。除以上各項外,壓力機定期檢修保養,還應包括傳動系統、電氣系統和各種輔助裝置功能的檢查維修。日常檢查是設備定期檢修保養的重要環節,它可防患於未然,必須列入壓力機操作規程,在每天工作前、開機加工中、作業后,都應該進行相應項目的檢查和維護。