螺旋傳動

螺桿和旋合螺母組成的機械傳動

螺旋傳動是由螺桿和旋合螺母組成的機械傳動。

螺旋傳動是靠螺旋與螺紋牙面旋合實現迴轉運動與直線運動轉換 的機械傳動。

螺旋傳動

螺旋傳動按其在機械中的作用可分為:

2)傳導螺旋傳動。以傳遞運動為主,常用作實現機床中刀具和工作台的直線進給。通常工作速度較高,在較長時間內連續工作,要求具有較高的傳動精度。

3)調整螺旋傳動。用於調整或固定零件(或部件)之間的相對位置,如帶傳動調整中心距的張緊螺旋,一般不經常轉動 。

通常所說的滑動螺旋傳動就是普通滑動螺旋傳動。滑動螺旋通常採用梯形螺紋和鋸齒形螺紋,其中梯形螺紋應用最廣,鋸齒形螺紋用於單面受力。矩形螺紋由於工藝性較差強度較低等原因應用很少;對於受力不大和精密機構的調整螺旋,有時也採用三角螺紋。

一般螺紋升程和摩擦係數都不大,因此雖然軸向力F相當大,而轉矩T則相當小。傳力螺旋就是利用這種工作原理獲得機械增益的。升程越小則機械增益的效果越顯著。滑動螺旋傳動的效率低,一般為30~40%,能夠自鎖。而且磨損大、壽命短,還可能出現爬行等現象 。

螺紋工作面間形成液體靜壓油膜潤滑的螺旋傳動。靜壓螺旋傳動摩擦係數小,傳動效率可達99%,無磨損和爬行現象,無反向空程,軸向剛度很高,不自鎖,具有傳動的可逆性,但螺母結構複雜,而且需要有一套壓力穩定、溫度恆定和過濾要求高的供油系統。靜壓螺旋常被用作精密機床進給和分度機構的傳導螺旋。這種螺旋採用牙較高的梯形螺紋。在螺母每圈螺紋中徑處開有3~6個間隔均勻的油腔。同一母線上同一側的油腔連通,用一個節流閥控制。油泵將精濾后的高壓油注入油腔,油經過摩擦面間縫隙后再由牙根處回油孔流回油箱。當螺桿未受載荷時,牙兩側的間隙和油壓相同。當螺桿受向左的軸向力作用時,螺桿略向左移,當螺桿受徑向力作用時,螺桿略向下移。當螺桿受彎矩作用時,螺桿略偏轉。由於節流閥的作用,在微量移動后各油腔中油壓發生變化,螺桿平衡於某一位置,保持某一油膜厚度 。

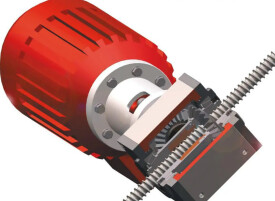

用滾動體在螺紋工作面間實現滾動摩擦的螺旋傳動,又稱滾珠絲杠傳動.滾動體通常為滾珠,也有用滾子的。滾動螺旋傳動的摩擦係數、效率、磨損、壽命、抗爬行性能、傳動精度和軸向剛度等雖比靜壓螺旋傳動稍差,但遠比滑動螺旋傳動為好。滾動螺旋傳動的效率一般在90%以上。它不自鎖,具有傳動的可逆性;但結構複雜,製造精度要求高,抗衝擊性能差。它已廣泛地應用於機床、飛機、船舶和汽車等要求高精度或高效率的場合。滾動螺旋傳動的結構型式,按滾珠循環方式分外循環和內循環。外循環的導路為一導管,將螺母中幾圈滾珠聯成一個封閉循環。內循環用反向器,一個螺母上通常有2~4個反向器,將螺母中滾珠分別聯成2~4個封閉循環,每圈滾珠只在本圈內運動。外循環的螺母加工方便,但徑向尺寸較大。為提高傳動精度和軸向剛度,除採用滾珠與螺紋選配外,常用各種調整方法以實現預緊。