氣相沉積法

沉積半導體工業材料的技術

化學氣相沉積(CVD)是半導體工業中應用最為廣泛的用來沉積多種材料的技術,包括大範圍的絕緣材料,大多數金屬材料和金屬合金材料。從理論上來說,它是很簡單的:兩種或兩種以上的氣態原材料導入到一個反應室內,然後他們相互之間發生化學反應,形成一種新的材料,沉積到晶片表面上。沉積氮化硅膜(Si3N4)就是一個很好的例子,它是由硅烷和氮反應形成的。

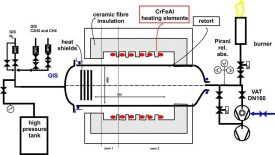

然而,實際上,反應室中的反應是很複雜的,有很多必須考慮的因素,沉積參數的變化範圍是很寬的:反應室內的壓力、晶片的溫度、氣體的流動速率、氣體通過晶片的路程(如圖所示)、氣體的化學成份、一種氣體相對於另一種氣體的比率、反應的中間產品起的作用、以及是否需要其它反應室外的外部能量來源加速或誘發想得到的反應等。額外能量來源諸如等離子體能量,當然會產生一整套新變數,如離子與中性氣流的比率,離子能和晶片上的射頻偏壓等。

然後,考慮沉積薄膜中的變數:如在整個晶片內厚度的均勻性和在圖形上的覆蓋特性(後者指跨圖形台階的覆蓋),薄膜的化學配比(化學成份和分佈狀態),結晶晶向和缺陷密度等。當然,沉積速率也是一個重要的因素,因為它決定著反應室的產出量,高的沉積速率常常要和薄膜的高質量折中考慮。反應生成的膜不僅會沉積在晶片上,也會沉積在反應室的其他部件上,對反應室進行清洗的次數和徹底程度也是很重要的。

化學家和物理學家花了很多時間來考慮怎樣才能得到高質量的沉積薄膜。他們已得到的結論認為:在晶片表面的化學反應首先應是形成“成核點”,然後從這些“成核點”處生長得到薄膜,這樣澱積出來的薄膜質量較好。另一種結論認為,在反應室內的某處形成反應的中間產物,這一中間產物滴落在晶片上后再從這一中間產物上澱積成薄膜,這種薄膜常常是一種劣質薄膜。

化學氣相沉積法是傳統的製備薄膜的技術,其原理是利用氣態的先驅反應物,通過原子、分子間化學反應,使得氣態前驅體中的某些成分分解,而在基體上形成薄膜。化學氣相沉積包括常壓化學氣相沉積、等離子體輔助化學沉積、激光輔助化學沉積、金屬有機化合物沉積等。

CVD技術常常通過反應類型或者壓力來分類,包括低壓CVD(LPCVD),常壓CVD(APCVD),亞常壓CVD(SACVD),超高真空CVD(UHCVD),等離子體增強CVD(PECVD),高密度等離子體CVD(HDPCVD)以及快熱CVD(RTCVD)。然後,還有金屬有機物CVD(MOCVD),根據金屬源的自特性來保證它的分類,這些金屬的典型狀態是液態,在導入容器之前必須先將它氣化。不過,容易引起混淆的是,有些人會把MOCVD認為是有機金屬CVD(OMCVD)。

過去,對LPCVD和APCVD最常使用的反應室是一個簡單的管式爐結構,即使在今天,管式爐也還被廣泛地應用於沉積諸如Si3N4和二氧化硅之類的基礎薄膜(氧氣中有硅元素存在將會最終形成為高質量的SiO2,但這會大量消耗硅元素;通過硅烷和氧氣反應也可能沉積出SiO2-兩種方法均可以在管式爐中進行)。

而且,最近,單片澱積工藝推動並導致產生了新的CVD反應室結構。這些新的結構中絕大多數都使用了等離子體,其中一部分是為了加快反應過程,也有一些系統外加一個按鈕,以控制澱積膜的質量。在PECVD和HDPCVD系統中有些方面還特別令人感興趣是通過調節能量,偏壓以及其它參數,可以同時有沉積和蝕刻反應的功能。通過調整澱積:蝕刻比率,有可能得到一個很好的縫隙填充工藝。

對許多金屬和金屬合金一個有趣的爭論就是,他們是通過物理氣相沉積(PVD)還是通過化學氣相沉積(CVD)能得到最好的沉積效果。儘管CVD比PVD有更好的台階覆蓋特性,但目前諸如銅的子晶層和鉭氮擴散層薄膜都是通過PVD來沉積的,因為現有的大量裝置都是基於PVD系統的,工程技術人員對PVD方法也有較高的熟練程度。一些人建議,既然台階覆蓋特性越來越重要(尤其是在通孔邊牆覆蓋),CVD方法將成為必不可少的技術。相似的爭論也存在於產生低k值介質材料方面:是使用CVD方法好還是採用旋塗工藝好?

是直接利用氣體,或者通過各種手段將物質轉變為氣體,使之在氣體狀態下發生物理變化或者化學反應,最後在冷卻過程中凝聚長大形成納米粒子的方法。用該法可製備純度高、顆粒分散性好、粒徑分佈窄、粒徑小的納米陶瓷粉體。氣相法又可分為氣體中蒸發法、化學氣相反應法、濺射源法、流動油麵上真空沉積法和金屬蒸汽合成法。