鉬合金

有色合金

鉬合金,是以鉬為基體加入其他元素而構成的有色合金。主要合金元素有鈦、鋯、鉿、鎢及稀土元素。鈦、鋯、鉿元素不僅對鉬合金起固溶強化作用,保持合金的低溫塑性,而且還能形成穩定的、彌散分佈的碳化物相,提高合金的強度和再結晶溫度。徠

鉬合金有良好的導熱、導電性和低的膨脹係數,在高溫下(1100~1650℃)有高的強度,比鎢容易加工。可用作電子管的柵極和陽極,電光源的支撐材料,以及用於製作壓鑄和擠壓模具,航天器的零部件等。由於鉬合金有低溫脆性和焊接脆性,且高溫易氧化,因此其發展受到限制。工業生產的鉬合金有鉬鈦鋯系、鉬鎢系和鉬稀土系合金,應用較多的是第一類。鉬合金的主要強化途徑是固溶強化、沉澱強化和加工硬化。通過塑性加工可製得鉬合金板材、帶材、箔材、管材、棒材、線材和型材,還能提高其強度和改善低溫塑性。

以鉬為基加入其他元素組成的合金。在難熔金屬中,鉬及其合金有良好的導熱、導電性和低的膨脹係數(與電子管用的玻璃相近),在高溫下(1100~1650℃)有高的強度,與鎢相比,容易加工,因而在電子管(柵極和陽極)、電光源(支撐材料)、金屬加工工具(壓鑄和擠壓模具及穿孔頂頭)製造部門以及航天工業中得到應用。鉬能耐熔融玻璃的浸蝕,它的氧化物不會污染玻璃。自1943年以來,鉬材一直用於玻璃工業作加熱電極。Mo-30W合金具有優異的抗熔融鋅腐蝕的性能,已成功地應用於煉鋅工業。鉬還用於製造硫酸生產中的熱交換器和閥門等部件。

40年代中期美國帕克(RParke)和哈姆(J.L.Ham)研製成用自耗電弧熔煉工藝製取高性能的鉬和鉬合金錠的方法。40年代末到60年代中期,為了滿足原子能、航空和航天技術的需要,對鉬合金及有關工藝進行了廣泛研究,研製出 Mo-0.5Ti-0.02C合金,Mo-0.5Ti-0.1Zr-0.02C(TZM)合金。60年代末至70年代初又製成強度更高的Mo-Hf-C系合金。中國在50年代末開始用粉末冶金坯料生產鉬製品。以後用粉末冶金和熔煉兩種坯料生產出鉬及其合金的棒材、絲材、板材、箔材、管材和矩形管材。

工業生產的鉬合金可分為Mo-Ti-Zr系、Mo-W系和Mo-Re系合金,還有以碳化鉿質點沉澱強化的Mo-Hf-C系合金。TZM合金具有優異的綜合性能,是應用最廣泛的鉬合金。TZC(Mo-1.25 Ti-0.15 Zr-0.15C)合金比TZM具有更高的高溫強度和再結晶溫度,但加工困難,應用受到限制。

鉬合金有低溫脆性和焊接脆性以及高溫氧化等缺點,所以發展受到限制。用合金化的方法難以改善鉬合金的高溫抗氧化性能,目前只是用防護塗層改善這種性能。鉬合金研究中的主要問題是提高高溫強度和再結晶溫度,改善材料低溫塑性。純鉬材研究中的主要問題是改善低溫塑性,即降低它的塑性-脆性轉變溫度。

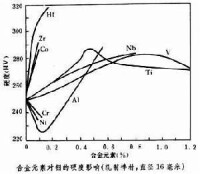

鉬合金的主要強化途徑是固溶強化、沉澱強化和加工硬化(見金屬的強化)。鈦、鋯和鉿是鉬的主要合金元素。合金元素對鉬的軋制棒材硬度的影響見下頁圖。鈦、鋯和鉿不僅可以固溶強化和保持材料的低溫塑性,而且能形成穩定的、彌散分佈的碳化物相,提高材料的強度和再結晶溫度。

間隙雜質碳、氮特別是氧對塑性-脆性轉變溫度有嚴重的影響。它們在鉬中的溶解度極低(室溫下不大於1ppm),多餘的間隙元素則以鉬的化合物形式分佈在晶界上,降低晶界強度,導致晶間脆性斷裂。鉬合金中加入微量硼能細化晶粒,凈化晶界並改變晶界形態,從而提高鉬的塑性:加入微量鐵和釔等元素也可以改善低溫塑性(見界面)。1955年吉奇(G.Geach)和休斯(J.Hughes)發現錸能明顯改善鉬和鎢的塑性,可使鉬的塑性-脆性轉變溫度下降到-200℃。

鉬合金(圖2)

鉬及其合金的錠坯主要用粉末冶金工藝生產,也可用熔煉工藝生產。一般小規格坯料多採用粉末冶金工藝,大規格坯料兩者都可採用。採取何種工藝取決於對最終產品性能的要求。粉末冶金坯料的合適密度大約是理論密度的93~96%。工業上鉬及其合金的熔煉主要採用真空自耗電弧熔煉和電子束熔煉。粗大晶粒的鑄錠須經擠壓開坯后才能進行加工。

用於破碎粗大的鑄態晶粒,改善鑄錠的加工性能,也可以用來生產管材、棒材和型材。為使鑄態晶粒充分破碎,擠壓比應不小於4,擠壓溫度通常在1100~1315℃之間。如果是通過擠壓直接獲得產品和中間產品,應當採用更大的擠壓比和更高的擠壓溫度。為延長模具壽命和保證製品尺寸及表面質量,應採用二氧化鋯或三氧化二鋁耐火材料塗層模具,擠壓時用玻璃潤滑劑潤滑。

包括旋鍛和普通鍛造。旋鍛主要用於生產2.5毫米直徑以上的細棒和拉拔絲材的坯料,所用坯料為10~30毫米方形燒結條。純鉬旋鍛的開鍛溫度常在1400℃左右,道次變形量一般為10~20%,也可達30%左右。隨著直徑的減小,鍛造溫度逐漸降低,3毫米直徑時可降到800℃左右。對普通鍛造而言,錘鍛比壓鍛更合宜。普通鍛造可獲得大尺寸坯料和大型鍛件。純鉬的開鍛溫度約1400℃左右,而經擠壓開坯的坯料的開鍛溫度可以低些。自由鍛造要注意安全,防止工件或碎塊飛出傷人。

用於板材、帶材、箔材和棒材生產。軋制熔煉-擠壓提供的坯料的初軋溫度一般在 1200~1250℃之間;粉末冶金提供的坯料的初軋溫度一般在1400℃左右。為了減少不均勻變形,初軋時的道次變形量應在20~40%之間,每次加熱后軋制總變形量為75%左右。當總變形量超過85%(板厚大約為6毫米)時,軋制溫度可降到700~900℃;板厚在1~2毫米時,軋制溫度可降到200~400℃。依據材質的塑性-脆性轉變溫度不同,過渡到冷軋的板材厚度為0.5~1毫米。可採用交叉軋制來改善產品的各向異性。為獲得足夠的加工硬化和改善低溫塑性,最終產品合適的冷加工量應為70%左右。

管材加工 鉬管材主要以鑄錠或燒結錠為擠壓管坯,採用溫加工工藝,通過軋制、拉拔或旋壓製成各種管材。中國採用溫軋生產小直徑鉬管。初軋溫度一般在 650℃左右,終軋溫度大約350℃。溫軋道次加工率一般在20~35%之間,最大可達40%以上。對於直徑為8毫米、壁厚為0.5毫米的鉬管而言,軋管可長達6500毫米。溫軋鉬管有很好的內外表面,良好的室溫塑性,並可進一步拔製成毛細管。直徑較大的薄壁管一般用擠壓或燒結管坯再經旋壓加工而成。

一般應用再結晶退火和消除應力退火。再結晶退火用於擠壓、鍛造和熱軋過程。消除應力退火是為了消除加工硬化。由於再結晶退火使材料的塑性-脆性轉變溫度升高,不利於下一步加工,一般加工產品是以消除應力退火狀態交貨和使用的。

中國的鉬儲量、產量和消費量均居全球第一。鉬廣泛應用於不鏽鋼等各類鋼鐵材料的生產,鉬合金還因本身具有的優良導熱導電性、耐高溫等特點,在航空航天、機械、冶金等領域有著廣闊的應用前景。

不過,由於鉬具有低溫脆性、強度低、延性差等不足,對鉬合金進行深加工比較困難,其應用受到較大限制。多年來,我國鉬業以生產鉬的初級產品為主。因此,研發具有更好性能、更高附加值的鉬合金材料,對於我國鉬業發展有著重要意義。

孫軍課題組從工程實際需求出發,回溯到材料製備技術的難點,揭示了稀土氧化物摻雜鉬合金中晶粒及晶內與晶界粒子強韌化尺寸效應特性和機理,建立了強韌化定量解析模型,並提出了納米摻雜強韌化的新思路。

在此基礎上,研究人員開發了分子級摻雜的液相混合製備含納米稀土氧化物鉬合金的關鍵技術,解決了稀土氧化物的納米化與非團聚化、在鉬晶粒內部和晶界均勻彌散分佈以及納米超細晶結構的高溫穩定性等制約該領域發展的三個關鍵問題。他們製備的鉬合金強度與延、韌性均超過已被報道的國際一流公司同類材料最好水平,同時塑脆轉變溫度明顯降低,合金高溫再結晶溫度及高溫強度與拉伸延性顯著提高。

據悉,相關技術已實現產業規模化應用,項目還獲得2012年度教育部技術發明獎一等獎。

一.TZM和TZC鉬合金,二.MHC和ZHM合金,三.Mo-W合金,四.Mo-Re合金,五.MH和KW鉬合金。

高溫加熱元件,輻射屏蔽,擠壓,鍛造模具等;旋轉透視在臨床診斷用陽極;玻璃熔化爐電極和組件的抗熔融玻璃;與熱膨脹係數匹配的硅半導體晶元散熱片坐騎;濺射層,只有埃(10-7毫米)厚,大門和集成電路晶元的互連;汽車活塞環和機器部件噴塗塗料,以減少摩擦,提高磨損。